g код для резьбы

Описание G и M кодов для программирования ЧПУ (CNC) станков

На производстве, где работают различные станки с числовым программным управлением, используется множество различного программного обеспечения, но в большинстве случаев весь управляющий софт использует один и тот же управляющий код. Программное обеспечение для любительских станков, так же базируется на аналогичном коде. В обиходе его называют «G-код». В данном материале представлена общая информация по G-коду (G-code).

G-code это условное именование языка для программирования устройств с ЧПУ (CNC) (Числовое программное управление). Был создан компанией Electronic Industries Alliance в начале 1960-х. Финальная доработка была одобрена в феврале 1980-о года как RS274D стандарт. Комитет ИСО утвердил G-code, как стандарт ISO 6983-1:1982, Госкомитет по стандартам СССР — как ГОСТ 20999-83. В советской технической литературе G-code обозначается, как код ИСО-7 бит.

Производители систем управления используют G-code в качестве базового подмножества языка программирования, расширяя его по своему усмотрению.

Программа, написанная с использованием G-code, имеет жесткую структуру. Все команды управления объединяются в кадры — группы, состоящие из одной или более команд. Кадр завершается символом перевода строки (ПС/LF) и имеет номер, за исключеним первого кадра программы. Первый кадр содержит только один символ» %». Завершается программа командой M02 или M30.

Основные (в стандарте называются подготовительными) команды языка начинаются с буквы G:

Сводная таблица кодов:

| Подготовительные (основные) команды / Коды | Описание |

| G00-G04 | Позиционирование инструмента |

| G17-G19 | Переключение рабочих плоскостей (XY, XZ, YZ) |

| G20-G21 | Не стандаризовано |

| G40-G44 | Компенсация размера различных частей инструмента (длина, диаметр) |

| G53-G59 | Переключение систем координат |

| G80-G84 | Циклы сверления, нарезания резьбы |

| G90-G92 | Переключение систем координат (абсолютная, относительная) |

Таблица основных команд:

Таблица технологических кодов:

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

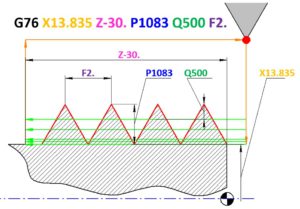

G76 – цикл автоматического нарезания резьбы [9]

Главная Статьи G76 – цикл автоматического нарезания резьбы [9]

G76 – цикл автоматического нарезания резьбы [9]

Рубрика: “Циклы FANUC понятным языком”

Цикл G76 является стандартным циклом, применяемым на токарных станках с ЧПУ Fanuc. Резьбовое соединение – это вид разъёмного соединения, который очень часто применяется в машиностроении. Около 70% деталей, изготовленных на токарных станках, будут содержать элементы резьбы. Соответственно, операторы ЧПУ работающие со стойкой Fanuc, должны уметь правильно запрограммировать цикл резьбы G76.

Раньше, когда станков с ЧПУ практически не было, нарезать резьбу можно было на токарно-винторезном станке. Во-первых, этот процесс занимал много времени. Во-вторых, нельзя было нарезать резьбу произвольного шага, так как шаг резьбы задавался с помощью коробки подач. В настоящее время цикл ЧПУ G76, применяемый для нарезки резьбы на токарных станках с ЧПУ, существенно облегчил эту задачу.

Предлагаем Вам разобрать на примере, как правильно запрограммировать цикл G76. Fanuc поддерживает огромное количество циклов, в данной статье мы разберем только один из них. Описание всех остальных токарных циклов Вы сможете найти в статье стандартные токарные циклы Fanuc.

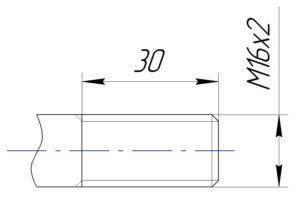

Давайте посмотрим, как запрограммировать резьбу M16х2. По стандартам ЕСКД данная запись гласит, что нам нужна метрическая резьба с внешним диаметром 16 мм и шагом 2 мм.

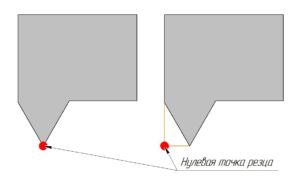

Выбор нулевой точки резца

Для начала нам нужно выбрать подходящий резьбовой резец. Основным параметром резьбовой пластины будет её угол при вершине. В нашем случае угол пластины должен быть 60° (т.к. резьба метрическая). Вы должны убедиться, что оправка резца по своим габаритам позволяет выполнить данную операцию. Это очень важно, так как при запуске цикла в автоматическом режиме во время реза не будет работать кнопка «CYCLE STOP». Если вы нажмёте кнопку «CYCLE STOP», то станок остановится только после возвращения резца в стартовую точку цикла. Соответственно, остановить станок получится только кнопкой «emergency stop» или «RESET».

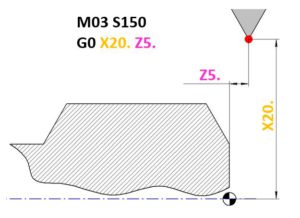

Выбор стартовой точки цикла G76

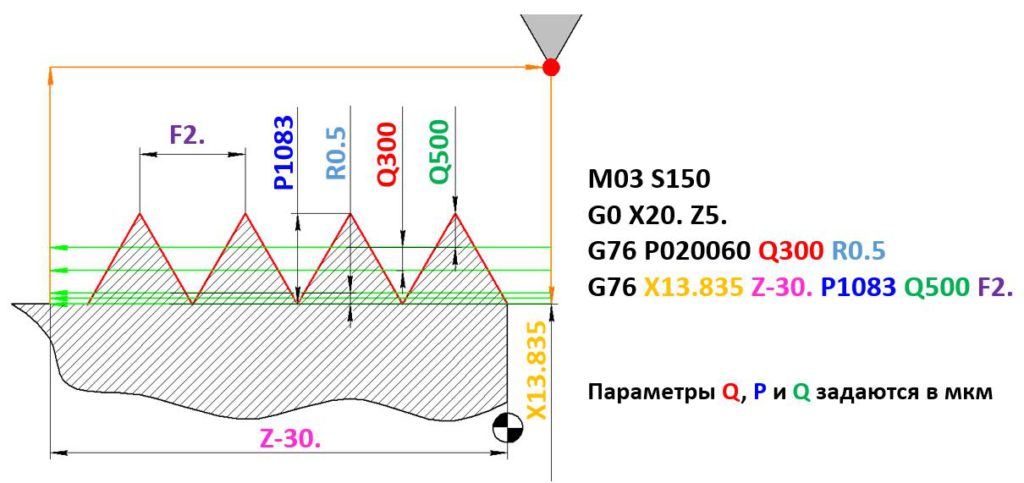

Теперь мы можем перейти непосредственно к программированию. Цикл нарезания резьбы G76 программируется с помощью 2-х строк. А также, перед включением цикла необходимо переместить инструмент в стартовую точку цикла. Стартовую точку цикла следует указывать на безопасном расстоянии от заготовки, чтобы стружка могла спокойно выводиться из зоны резания.

G76 – описание цикла (первая строка)

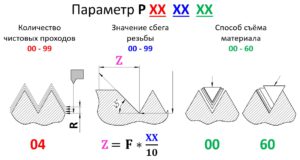

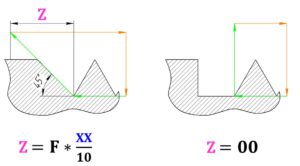

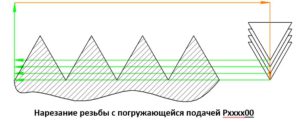

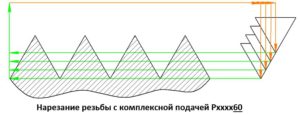

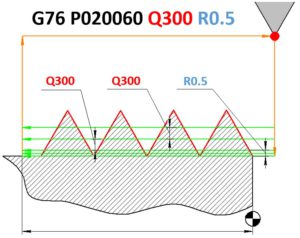

Теперь разберёмся с первой строкой цикла. Первый параметр в ней комплексный и определяет сразу 3 параметра: количество чистовых проходов, величину сбега резьбы и способ съёма материала. Задаётся буквой Р и далее следует три двузначных числа, которые должны быть написаны слитно.

R = r * N

Параметр может принимать любые целые значения в интервале от «00» до «99». Длинна самого сбега рассчитывается по вышеуказанной формуле.

Но если требуется нарезать резьбу большой глубины, то правильнее применять боковое врезание. Благодаря этому снижается площадь контакта кромки резца с заготовкой. Если на поверхности резьбы образуется дробление, то применение бокового врезания может помочь в этой ситуации. Данный параметр может принимать значения от «00» до «99», в зависимости от угла нарезаемой резьбы. Для метрической резьбы не более «60»

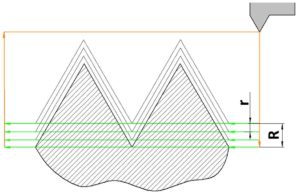

Ещё два параметра, прописываемых в первой строке цикла, отмечены на следующем рисунке:

G76 – описание цикла (вторая строка)

Во второй строке цикла параметров больше чем в первой. Обратите внимание, что программисты компании Fanuc разработали цикл нарезания резьбы G76 таким образом, что в двух строках используются параметры, имеющие одинаковые буквенные обозначения. Так что будьте очень внимательны!

Графическое описание токарного цикла G76:

P = F * α = 2 * 0,542 = 1,083

Полученное значение умножаем на 1000, поскольку параметр Р задаётся в микрометрах и для нашего примера получаем P = 1083.

X = D – 2P = 16 – 2 *1,083 = 13,835

В конечном итоге цикл G76 (цикл нарезки резьбы) для нашего примера будет выглядеть следующим образом:

На этом описание токарного цикла G76 подошло к концу. В следующей статье мы рассмотрим нюансы нарезания внутренней, левой, многозаходной и конической резьбы. Переходите по ссылке и изучайте: “Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)“

— 34 Comments —

Добрый день. Подскажите, а что это за коэффициент угла резца? Как его рассчитать для других резьб. Для трапецидальной например.

Вам его не нужно рассчитывать, достаточно просто знать глубину резьбы и указывать ее в микрометрах в цикле. Все остальное это усложнения…

Добрый вечер! Подскажите пожалуйста как правильно нарезать прямоугольную резьбу М100×16 в разбивку конавочным резцом шириной 5 мм. Это нужно что бы убрать нагрузку со станка. Сильно жидкий китаец.

Здравствуйте! В данном случае необходимо каждый проход прописывать индивидуально! То есть через функцию G33.

Глубина резьбы по радиусу в микронах, без знака, для метрической резьбы действует правило Р = шаг х 0,6; для дюймовой Р = шаг х 0,65

Совершенно верно, на практике обычно так и делают! Никто до 3-го знака коэффициент не высчитывает. А конечный размер резьбы ловят уже коррекцией на инструмент.

Давно искала подобное, спасибо очень интересно!

Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)

В предыдущей статье «Цикл автоматического нарезания резьбы — G76» мы разобрали как запрограммировать проточку внешней резьбы. Но зачастую перед наладчиком встают нестандартные задачи. К примеру:

Для вышеперечисленных частных случаев мы подготовили удобные и понятные графические зарисовки, которые помогут вам наглядно разобраться в теме нарезания различных резьб. Но перед этим мы настоятельно рекомендуем изучить содержание прошлой статьи по нарезанию наружной резьбы и только потом приступать к изучению этой.

Программирование внутренней резьбы:

Если Вы читали статью «G90 – цикл продольной черновой обработки», то наверное уже догадались, как цикл G76 для нарезания внешней резьбы превратить в цикл для нарезки внутренней резьбы.

Первое что мы должны отредактировать – это стартовую точку цикла. Если координата стартовой точки цикла будет меньше координаты внутреннего диаметра резьбы, то система ЧПУ FANUC автоматически поймёт, что требуется нарезать внутреннюю резьбу. И во второй строке цикла G76 необходимо поменять значение координаты X. Теперь нам нужно указать внешний диаметр резьбы. Больше ничего не требуется корректировать. Никаких отрицательных значений в параметрах P, Q и R вводиться не должно. Главное правильно подготовить отверстие под резьбу и рассчитать координату нулевой точки.

На картинке показан пример программирования внутренней резьбы циклом G76 стойки FANUC резьбы M16х2:

Как Вы уже поняли, всё очень просто. Стоит только помнить, что внутренний резьбовой резец обладает намного меньшей жёсткостью. В следствии этого рекомендуется программировать для него меньшие значения съёмов и назначать более щадящие режимы резания.

Программирование многозаходной резьбы:

Довольно редкий случай, когда требуется запрограммировать многозаходную резьбу, но если вдруг такая необходимость возникла, тогда читайте далее и смотрите графические пояснения.

Для примера возьмём трёхзаходную резьбу M16xPh6xP2. Стандартного цикла для программирования подобной резьбы не существует. Поэтому в данной ситуации мы будем применять несколько циклов нарезания резьбы G76, которые будут смещены друг относительно друга на определённый шаг. В нашем случае шаг смещения траекторий будет равен шагу резьбы. И потребуется 3 цикла, так как резьба трёхзаходная:

В программе мы видим три цикла G76. Перед каждым новым циклом мы сдвигаем инструмент на величину равную расстоянию между витками. Таким образом можно запрограммировать многозаходную резьбу любой сложности.

Программирование конической резьбы:

Особенно часто программирование конической резьбы требуется при производстве трубопроводной арматуры. Кардинальных различий в программировании конической резьбы циклом G76 нет. Необходимо просто во второй строке цикла задать параметр R. Перед нарезанием резьбы требуется проточить заготовку по внешнему конусу резьбы, иначе резьбовой резец будет сломан.

Параметр R определяется следующей формулой: R = (Z + ΔZ) × tg (α°).

На рисунке показан пример программирования конической резьбы. С внутренним диаметром 43,835мм, шагом 2 мм и углом 18°:

Коническую резьбу можно сделать и многозаходной, только это немного сложнее. Почему? Да потому что требуется корректировать параметр R для каждого последующего прохода. Для закрепления изученного материала, попробуйте самостоятельно вывести формулу для поправочного коэффициента R. Успехов в программировании и помните, прежде чем попробовать что-то новое, сначала отработайте программу в тестовом режиме.

12 комментариев к “Цикл резьбы G76 (внутренняя, многозаходная, конусная резьба)”

Подскажите программу (или эмулятор) которая корректно отображает траектории, 2х осевой токарный, стойка Fanuc 0i-TD (G-code B), в CIMCO edit цикл нарезания резьбы G76 рисует не так.

Есть такой симулятор станка со стойкой fanuc «SSCNC Simulator», вот там отрисовывает правильно, лично пробовали.

Спасибо за оценку наших трудов!

Проверьте правильность направления вращения — как ни странно, но иногда об этом забывают…

Ну уж вы загнули,для внутренней резьбы М16 заходную точку 5 сделали,тут сверх тонкий резец нужен и ни какой жёсткости не будет,отверстие под такую резьбу в основном делается D16-шаг,т.е. отв. D14 можно на 0.1 или 0.15 больше,достаточно заходную точку делать минус шаг или чуть ниже,т.е.D14 или D 13.5

Да, Вы абсолютно правы! Мы рисовали эти картинки для наглядности, чтобы линии не сливались и была информативность. Разумеется, что правильный выбор точки захода, глубины прохода и режимов резания остаётся на совести операторов!

Здравствуйте.А как прописать левую внутреннюю конусную резьбу?Резец правый внутренний и надо делать с глубины.Начальную точку поменял,а все равно не правильно делает

Непонятен расчёт параметра R в конической резбе, ведь подвод: G0 X20 Z5, а расстояние от торца детали до нулевой точки берётся как 2?

Подскажите. пожалуйста, знатоки! Что это за вид нарезки резьбы?

«Link-Thread Machining»

у меня на станке в цикле g76 на конусную резьбу икс указывается начальный, а тут х43,825 получается конечный и R со знаком минус

Оставьте комментарий Отменить ответ

Ваш станок сломается через:

Своевременное ТО способно существенно продлить срок службы вашего станка!

Циклы нарезания резьбы метчиком G74, G84

Имеются два цикла нарезания резьбы метчиком G84 и G74 (реверсивное резьбонарезание). G84 используется для правосторонних метчиков, а G74 для левосторонних (с обратным нарезанием левой резьбы). Оба цикла позволяют программисту специфицировать обычное резьбонарезание и жесткое нарезание резьбы. Программист выбирает соответствующий способ резьбонарезания, в зависимости от требований к выполняемой операции. Программист должен быть уверен в том, что запрограммированные параметры образуют цикл, выполняющий операцию без перегрузки инструмента. Ось Z и шпиндель реверсируются после достижения метчиком программируемой глубины Z.

Способ программирования циклов резьбонарезания изменяется в зависимости от использования абсолютного (G90) или инкрементного (G91) программирования. Положение инструмента в конце каждого цикла управляется программой обработки детали с использованием команд G98 и G99.

Режимы нарезания резьбы метчиком

Резьбонарезание в плавающем патроне

Обычное нарезание резьбы метчиком требует использования плавающего резьбонарезного патрона. Скорость подачи программируется для согласования скорости шпинделя и скорости подачи оси Z.

Жесткое нарезание резьбы метчиком

Выполняется с помощью интерполяции между осью Z и шпинделем. Когда действует режим жесткого нарезания резьбы, шпиндель вращается на один оборот, когда ось Z подается на расстояние, равное шагу метчика. Это устраняет необходимость в плавающем резьбонарезном патроне, этот режим обеспечивает высокоскоростное, высокопрецизионное резьбонарезание.

Режим жесткого нарезания резьбы метчиком запускается, командой М29. М29 и скорость шпинделя программируются в блоке, предшествующем циклу нарезания резьбы метчиком.

N____ G74/G84 X__ Y__ Z__ R__ F__ K__ ;

Скорость подачи при нарезании резьбы метчиком может быть задана в мм/мин или мм/об.

Если скорость подачи задана командой G94 в мм/мин, тогда скорость подачи рассчитывается с помощью формулы:

F (скорость подачи) = P (шаг резьбы) * S (скорость шпинделя)

Если скорость подачи задана командой G95 в мм/об, тогда скорость подачи равна шагу нарезаемой резьбы:

F (скорость подачи) = P (шаг резьбы)

Циклы нарезания резьбы метчиком

Цикл G74 используется нарезания левосторонней резьбы. В этом случае при каждой подаче оси Z на значение шага метчика, шпиндель поворачивается на один оборот. Когда метчик достигает дна отверстия, шпиндель начинает вращаться в обратную сторону и выводит метчик из отверстия. Система ЧПУ самостоятельно синхронизирует подачу и скорость вращения шпинделя во избежание повреждения резьбы и поломки инструмента. Код G84 вызывает цикл правостороннего нарезания резьбы. Формат цикла аналогичен формату G74. Единственная разница между двумя циклами заключается в направлении вращения шпинделя рис. 20.

G74 или G84 X Y Z R P Q F К

X, Y = координаты положения отверстия.

Z = расстояние от точки R до дна отверстия.

R = расстояние от точки старта цикла до начальной точки сверления.

Р = выдержка времени.

Q = глубина резания за проход (если потребуется).

F = скорость рабочей подачи.

К = количество повторных сверлений в случае симметрично расположенных отверстий.

Рис. 20. Циклы нарезания резьбы метчиком G74, G84

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T11 M6; (TAP) Смена инструмента

N40 G43 H11; Активация коррекции на длину инструмента

N50 G00 X250. Y-80.; Быстрое перемещение в положение XY

N60 S550 M3; Включение вращения шпинделя по ЧС со скоростью 550 об/мин

N70 G00 Z1. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G74G98 Z-15. R.1 P500 F1.5; Установка режима G98, определение и выполнение цикла G74

N80 G84G98 Z-15. R.1 Р500 F1.5; Установка режима G98, определение и выполнение цикла G84. Нарезание резьбы 1-го отверстия.

N90 X-250. Y30.; Нарезание резьбы 2-го отверстия. Возврат на точку R.

N100 X500.; Нарезание резьбы 3-го отверстия. Возврат на точку R.

N110 G98 Y-450.; Нарезание резьбы 4-го отверстия. Возврат на исходный уровень.

N120 G80; Отмена цикла

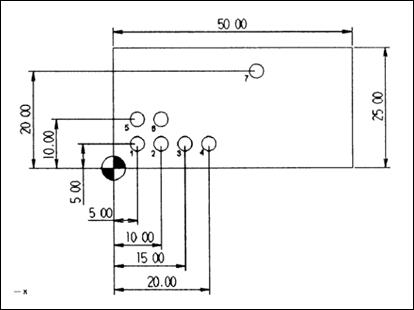

Примеры программ на применение стандартных циклов

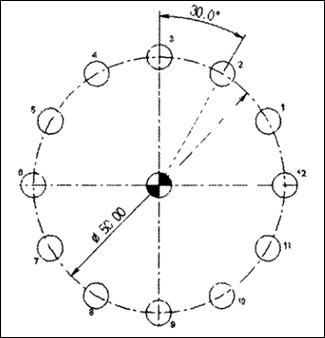

Необходимо просверлить 7 отверстий диаметром 3 мм и глубиной 6,5 мм.

N10 G21 G54; Активация рабочей системы координа

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X5. Y5.; Быстрое перемещение в положение XY

N60 S1000 M3; Включение вращения шпинделя по ЧС со скоростью 1000 об/мин

N70 G00 G94 Z10. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G99 Z-6.5 R1. F45; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N90 X10.; Сверление 2-го отверстия. Возврат на точку R.

N100 X15.; Сверление 3-го отверстия. Возврат на точку R.

N110 X20.; Сверление 3-го отверстия. Возврат на точку R.

N120 X5. Y10.; Сверление 3-го отверстия. Возврат на точку R.

N130 X10.; Сверление 3-го отверстия. Возврат на точку R.

N140 X30. Y20; Сверление 4-го отверстия. Возврат на R.

N150 G80; Отмена цикла

N160 G00 Z100.; Перемещение на 100мм

N170 M9 M5; Выключение охлаждения и останов шпинделя

N180 G91 G28 Z0.; Возврат в исходную позицию по Z

N190 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N200 M30; Конец программы

Необходимо просверлить 12 отверстий диаметром 5 мм и глубиной 40 мм. предварительно выполнив операцию центрования отверстий.

| № отверстия | Координата отв. по X | Координата отв. по Y |

| 21.651 | 12.5 | |

| 12.5 | 21.651 | |

| 25. | ||

| -12.5 | 21.651 | |

| -21.651 | 12.5 | |

| -25. | ||

| -21.651 | -12.5 | |

| -12.5 | -21.651 | |

| -25. | ||

| 12.5 | -21.651 | |

| 21.651 | -12.5 | |

| 25. |

N10 G21 G54; Активация рабочей системы координат

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T1 M6; (DRILL 3) Смена инструмента, сверла 3мм

N40 G43 H1; Активация коррекции на длину инструмента

N50 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N60 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N70 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N80 G81G99 Z-8. R1. F70.; Установка режима G99, определение и выполнение цикла G81, центровка 1-го отверстия

N90 X12.5 Y21.651; Центровка 2-го отверстия. Возврат на точку R.

N100 X0. Y25.; Центровка 3-го отверстия. Возврат на точку R.

N110 X-12.5 Y21.651; Центровка 4-го отверстия. Возврат на точку R.

N120 X-21.651 Y12.5; Центровка 5-го отверстия. Возврат на точку R.

N130 X-25. Y0.; Центровка 6-го отверстия. Возврат на точку R.

N140 X-21.651 Y-12.5; Центровка 7-го отверстия. Возврат на R.

N150 X-12.5 Y-21.651; Центровка 8-го отверстия. Возврат на точку R.

N160 X0. Y-25.; Центровка 9-го отверстия. Возврат на точку R.

N170 X12.5 Y-21.651; Центровка 10-го отверстия. Возврат на точку R.

N180 X21.651 Y-12.5; Центровка 11-го отверстия. Возврат на точку R.

N190 X25. Y0.; Центровка 12-го отверстия. Возврат на точку R.

N200 G80; Отмена цикла

N210 G00 Z100.; Перемещение на 100мм

N220 M9 M5; Выключение охлаждения и останов шпинделя

N230 G91 G28 Z0.; Возврат в исходную позицию по Z

N240 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N250 M01; Опциональный останов

N260 G21 G54; Активация рабочей системы координат

N270 G40 G49 G80 G90; Активация абсолютного позиционирования

N280 T2 M6; (DRILL 5) Смена инструмента, сверла 5мм

N290 G43 H2; Активация коррекции на длину инструмента

N300 G00 X21.651 Y12.5; Быстрое перемещение в положение XY

N310 S900 M3; Включение вращения шпинделя по ЧС со скоростью 900 об/мин

N320 G00 G94 Z2. M8; Быстрое перемещение в начальное положение Z, выключение охлаждения

N330 G83G99 Z-8. R2. Q10. F70.; Установка режима G99, определение и выполнение цикла G81, сверление 1-го отверстия

N340 X12.5 Y21.651; Сверление 2-го отверстия. Возврат на точку R.

N350 X0. Y25.; Сверление 3-го отверстия. Возврат на точку R.

N360 X-12.5 Y21.651; Сверление 4-го отверстия. Возврат на точку R.

N370 X-21.651 Y12.5; Сверление 5-го отверстия. Возврат на точку R.

N380 X-25. Y0.; Сверление 6-го отверстия. Возврат на точку R.

N390 X-21.651 Y-12.5; Сверление 7-го отверстия. Возврат на R.

N400 X-12.5 Y-21.651; Сверление 8-го отверстия. Возврат на точку R.

N410 X0. Y-25.; Сверление 9-го отверстия. Возврат на точку R.

N420 X12.5 Y-21.651; Сверление 10-го отверстия. Возврат на точку R.

N430 X21.651 Y-12.5; Сверление 11-го отверстия. Возврат на точку R.

N440 X25. Y0.; Сверление 12-го отверстия. Возврат на точку R.

N450 G80; Отмена цикла

N460 G00 Z100.; Перемещение на 100мм

N470 M9 M5; Выключение охлаждения и останов шпинделя

N480 G91 G28 Z0.; Возврат в исходную позицию по Z

N490 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N500 M30; Конец программы

Коррекция на инструмент

Два наиболее распространенных вида коррекции на инструмент во фрезерной обработке:

коррекция на радиус инструмента – это величина, вводимая в файл коррекции на инструмент для коррекции диаметра.

коррекция длины инструмента – это величина расстояния от режущей кромки инструмента до лицевой поверхности (торца) шпинделя, вводимая в файл для коррекции длины.

Коррекция на инструмент выполняется посредством использования файлов и кодов коррекции. Коррекция на инструмент смещает положение инструмента, основанное на значении, имеющемся в файле коррекции.

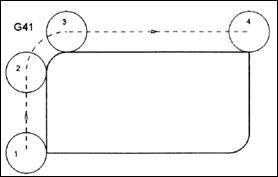

G41 – Коррекция на инструмент слева от детали рис.21

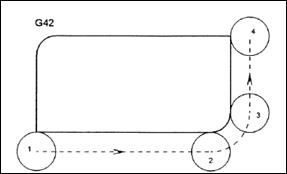

G42 – Коррекция на инструмент справа от детали рис.21

G43 – Коррекция на длину инструмента

G49 – Отмена коррекции длины инструмента

D – номер корректора на радиус инструмента

H – номер корректора на длину инструмента

Рис. 21.Коррекция на инструмент слева от детали Коррекция на инструмент справа от детали

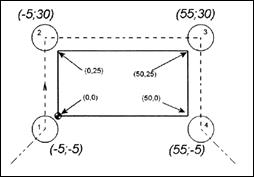

Для простого понимания, что такое коррекция радиуса инструмента и как с ней работать составим программу обработки наружного контура детали.

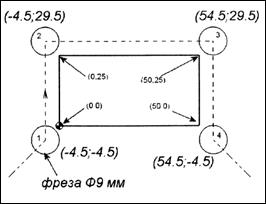

Например, необходимо отфрезеровать наружный контур фрезой диаметром 10 мм. Так как резание происходит боковой частью, то центр фрезы будет смещен на расстояние, равное радиусу (5мм) влево относительно обрабатываемого контура. Фреза перемещается последовательно через точки 1, 2, 3, 4 рис. 22 УП в упрощенном виде:

Рис. 22. контур и эквидистантная траектория для фрезы 10 мм

Предположим, по каким-то причинам фрезы диаметром 10мм больше не оказалось в наличии. Зато в инструментальной кладовой нашлась фреза диаметром 9мм. Придется составить еще одну программу для новой фрезы, то есть пересчитать все координаты траектории. При обработке контура новой фрезой ее центр будет смещен влево уже не на 5, а на 4,5 мм рис. 23. УП в упрощенном виде:

Рис. 23. контур и эквидистантная траектория для фрезы 9 мм

Мы столкнулись с простым контуром поэтому перерасчет программы не отнял много времени. Однако если обрабатываемый контур окажется сложным, а диаметр инструмента будет не целочисленным, то расчет координат траектории может представлять собой трудную математическую задачу. Функция системы ЧПУ для автоматической коррекции радиуса инструмента упрощает расчеты и позволяет обрабатывать один и тот же контур различными инструментами по одной УП.

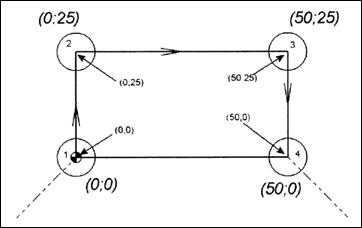

Создадим УП обработки контура, используя коррекцию на радиус инструмента, центр фрезы перемещается прямо по контуру, без каких-либо смещений рис. 24. Тогда УП будет выглядеть следующим образом:

Рис. 24. Точки траектории для фрезы совпадают с точками контура для обработки

Очевидно, что такая УП, не обеспечит правильной обработки контура, необходимо сместить траекторию центра инструмента на величину радиуса. Система ЧПУ способна самостоятельно рассчитать и выполнить такое смещение – коррекцию на радиус инструмента. Для осуществления автоматической коррекции на радиус инструмента нужно сообщить системе величину радиуса инструмента, а в УП указать соответствующий G – код.

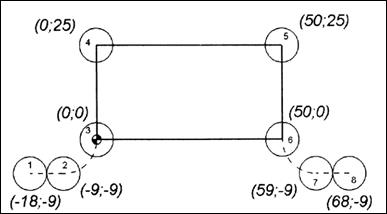

Составим УП обработки контура с коррекцией на радиус инструмента рис. 25:

Рис. 25. Обработка контура с коррекцией на радиус инструмента

N10 G21 G54; Активация рабочей системы координат

N20 G40 G49 G80 G90; Активация абсолютного позиционирования

N30 T2 M6; (MILL D10) Смена инструмента, фреза 10мм

N40 G43 H2; Активация коррекции на длину инструмента

N50 G00 X18. Y-9.; Быстрое перемещение в положение XY

N60 S1200 M3; Включение вращения шпинделя по ЧС со скоростью 1200 об/мин

N70 G00 G94 Z10.; Быстрое перемещение в начальное положение Z.

N80G01 Z-1. F120. M8; Рабочее перемещение в координату Z, с подачей 120 мм/мин.

N90 G41 D2 X-9. F200.; Перемещение с коррекцией в поз.2.

N100 G03 X0. Y0. R9.; Подход к контуру по дуге поз. 3.

N110 G01 Y25.; Перемещение в поз.4.

N120 X50.; Перемещение в поз.5.

N130 Y0.; Перемещение в поз.6.

N140 G03 X59. Y-9. R9.; Отход от контура по дуге в поз.7.

N150 G01 G40 X68. ; Перемещение и отмена коррекции в поз.8.

N160 Z9. F500; Подъем инструмента в координату Z, с подачей 500 мм/мин.

N170 G00 Z100.; Быстрое перемещение инструмента в координату Z.

N180 M9 M5; Выключение охлаждения и останов шпинделя.

N190 G91 G28 Z0.; Возврат в исходную позицию по Z

N200 G28 X0. Y0.; Возврат в исходную позицию по X, Y

N210 M30; Конец программы

В кадре N40 активируется коррекция на длину инструмента. Код G43 включает коррекцию на длину, а Н2 обозначает номер ячейки (таблицы смещений системы ЧПУ), из которой берется величина коррекции на длину инструмента. В кадре N90 активируется коррекция на радиус инструмента. Код G41 включает коррекцию слева, а D2 обозначает номер ячейки, из которой берется величина радиуса инструмента.

Если нужно обработать контур фрезой 9мм, тогда изменяем значение радиуса в корректоре №2 (с 5 мм на 4,5 мм) и запускаем программу О0004.