коды четырех основных показателей детали

Определение вида заготовок и способов их изготовления

Практическое занятие №1

Деталь «АО334-22-422 Вал» (рисунок 1) изготавливается из конструкционной легированной стали 40ХН2МА ГОСТ 4543-71. Область применения: коленчатые валы, шатуны, крышки шатунов, зубчатые колеса, клапаны, шпильки, муфты и другие детали в автомобилестроении и станкостроении. Сталь типа 40ХН2МА ГОСТ 4543-71 теплоустойчива до + 450 С°.

Основные технологические свойства:

— склонность к отпускной хрупкости – не склонна.

Таблица 1.1 – Химический состав стали 40ХН2МА ГОСТ 4543-71

| С | Si | Mn | Cr | Ni | Мо | Р | S | Cu |

| не более | ||||||||

| 0,37-0,44 | 0,17-0,37 | 0,5-0,8 | 0,6-0,9 | 1,25-1,65 | 0,15-0,25 | 0,035 | 0,3 |

Оптимизируя выбор метода и способа получения заготовки, можно не только снизить затраты на ее изготовление, но и значительно сократить трудоемкость механической обработки.

Метод и способ их изготовления для конкретной детали определяются такими показателями, как (2):

Материал является одним из важных признаков, определяющих метод получения заготовок. Наиболее широко используемые материалы объединены в 7 групп. Код группы материала, указанного на чертеже, присваивают по таблице 1.

Таблица 1 – Классификация материалов по группам

| Вид материала | Код группы |

| Стали углеродистые литейные | |

| Чугуны | |

| Цветные литейные сплавы | |

| Высоколегированные стали и сплавы | |

| Углеродистые стали | |

| Легированные стали | |

| Цветные прокатанные материалы |

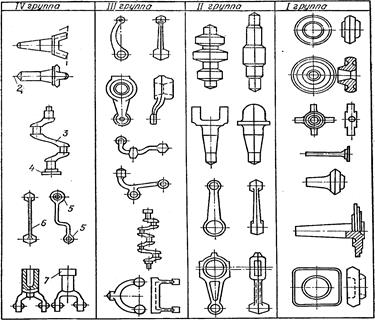

Конструктивные формы деталей общего машиностроения делятся на 14 признаков. Соответствующий код выбирается на основе сравнения реальной детали с описанием типовых деталей, представленных в таблице 2. В таблице 2 обозначены : D – максимальный диаметр детали250мм, L – максимальная длина детали.

Таблица 2 – Конструктивная форма детали

Чтобы найти серийность производства, необходимо знать массу детали (согласно чертежу) и задаться определенной программой выпуска. Код серийности определяется по таблице 3.

Таблица 3 – Определение серийности производства заготовок

| Вид заготовки | Программа выпуска при массе детали, кг | Код серийности | |

| 1 000 | |||

| Штамповка, поковка | |||

| 2 500 | 1 000 | ||

| 3 500 | 1 000 | ||

| Прокат | |||

| 1 000 | |||

| 3 500 | 1 000 | 3,4 | |

| Отливка | 2 000 | ||

| 12 000 | 4 000 | 1 500 | |

| 30 000 | 8 000 | 7 000 | 3,4 |

По массе заготовки сгруппированы в 8 интервалов, которые выбираются по таблицам 4 и 5.

| Масса, кг | Номер диапазона | Масса, кг | Номер диапазона |

| До 0,63 | 10,0 – 63 | ||

| 0,63 – 1,6 | 63 – 100 | ||

| 1,6 – 4,0 | 100 – 400 | ||

| 4,0 – 10,0 | Свыше 400 |

Таблица 5 – Диапазоны диаметров проката

| Диаметр, мм | Номер диапазона | Диаметр, мм | Номер диапазона |

| До 5 | 100 – 140 | ||

| 5 – 30 | 140 – 210 | ||

| 30 – 50 | 210 – 250 | ||

| 50 – 100 | Свыше 250 |

Для удобства использования в работе выбор возможных вариантов наиболее часто применяемых способов получения заготовок в машиностроении их кодируют в интервале от 1 до 11, которые представлены в таблице 6.

Таблица 6 – Способы изготовления заготовок и рекомендуемый коэффициент весовой точности Кв.т.

| Способ производства заготовок | Код | Коэффициент Кв.т. |

| Литье в песчано-глинистые формы | 0,7 | |

| Центробежное литье | 0,85 | |

| Литье под давлением | 0,91 | |

| Литье в кокиль | 0,8 | |

| Литье в оболочковые формы | 0,9 | |

| Литье по выплавляемым моделям | 0,91 | |

| Штамповка на молотах и прессах | 0,8 | |

| Штамповка на горизонтально-ковочных машинах | 0,85 | |

| Свободная ковка | 0,6 | |

| Прокат | 0,4 | |

| Сварные заготовки | 0,95 |

Таким образом, определив коды по каждому из четырех факторов, составим последовательность возможных видов и способов получения заготовок для данной детали согласно таблице 7.

1. По коду материала детали находим соответствующие строки таблицы.

2. По коду серийности производства уточняем место строки внутри соответствующего материала.

3. Код конструктивной формы определяет окончательное место строки данных в соответствующем коде серийности.

4. Код массы детали уточняет горизонталь в строке нужного кода формы детали, которая указывает перечень кодов вида заготовок.

Таблица 7 – Выбор возможных видов и способов изготовления заготовок

| Код признака | ||||

| Материал | Серийность | Конструктивная форма | Масса детали | Вид заготовки (способ изготовления) |

| 1…3 | — | 1…6 | ||

| 2…4 | 1…6 | 1, 4…6 | ||

| 1, 4, 5 | ||||

| 1, 4, 5 | ||||

| 1…6 | 1, 4…6 | |||

| 1, 4, 5 | ||||

| 1, 4 | ||||

| 3,4 | 1…6 | 1, 2, 4..6 | ||

| 1, 4, 5 | ||||

| 1, 2, 4 | ||||

| 1…6 | 1…6 | |||

| 1, 2, 4, 5 | ||||

| 1, 2, 4 | ||||

| 1…6 | 1, 2, 4…6 | |||

| 1, 2, 4, 5 | ||||

| 1, 2, 4 | ||||

| 1…6 | 1…6 | |||

| 1, 2, 4 | ||||

| 1, 4, 6 | ||||

| 8,9 | 1…6 | 1, 4…6 | ||

| 1, 4, 5 | ||||

| 1, 4 | ||||

| 1…6 | 1, 3…6 | |||

| 1, 4, 5 | ||||

| 1, 4 | ||||

| 11, 12 | 1…6 | 1, 3…6, 11 | ||

| 1, 4, 5, 11 | ||||

| 1, 4, 11 | ||||

| 1…6 | 1…6 | |||

| 1, 2, 4, 5 | ||||

| 1, 2, 4 | ||||

| 1…8 | 1, 2, 11 | |||

| 4…7 | 1…7 | 1…8 | 9, 10 | |

| 9, 10 | ||||

| 10…12 | ||||

| 13, 14 | 9, 11 | |||

| 2…4 | 1…8 | 9, 10 | ||

| 2…7 | 7…10 | |||

| 7, 9 | ||||

| 7…9 | ||||

| 10…12 | ||||

| 13, 14 | 7, 11 |

Коды вида заготовок с указанием конкретных способов изготовления расшифровываются согласно таблице 6. Это рекомендательная операция для данной детали на первом этапе решения поставленной задачи.

1. Определяем четыре основных показателя детали:

материал – сталь 40ХН2МА ГОСТ 4543-71, по таблице 1 для данной марки стали определяем код – 6;

серийность производства по таблице 3: при массе поковки до 1000 кг, и программе выпуска до 60 шт., определяем код – 1;

конструктивная форма – по таблице 2: по основным признакам детали в соответствии с чертежом, определяем код – 6;

масса заготовки – по таблице 4: для массы свыше 400 кг соответствует код – 8.

2. Выбираем возможные виды и способы получения заготовок для данной детали, учитывая определенные выше коды четырех основных показателей детали:

По таблице 7 по определенным ранее кодам 6-1-6-8 из графы таблицы «Вид заготовки» выписываем рекомендуемые коды видов: 9, 10.

Используя таблицу 6 расшифровываем вычисляемые коды видов заготовок:

Пример определения способа получения заготовки детали

Задача. Определить возможные виды и способы получения заготовок для детали «вал-шестерня»

Рис. 3.12. Вал – шестерня

Технически требования к рис. 3.12.

1.Цементировать h 1,0. 1,4 мм, кроме резьбы; HRCэ 60. 64, сердцевина – HRCэ 32. 46

2. Острые кромки зубьев затупить фасками 1х45° с обоих торцев

3. Неуказанные предельные отклонения размеров по ГОСТ 30893.1 – m

Материал – сталь 25ХГНМТ. Масса детали 6,3 кг. Объем выпуска – 10 000 шт.

1. Определяем основные показатели детали:

серийность производства, код 4 (объем выпуска 10 000 шт./год);

конструктивная форма, код 2 (вал круглого сечения, не сложный);

масса заготовки – код 4 (предположительно для штамповки).

2. Выбираем возможные виды и способы получения заготовок для данной детали, учитывая определенные выше коды четырех основных показателей детали по табл. 3.50: 7, 8, 9, 10.

Используя табл. 3.51, расшифровываем вычисленные коды видов заготовок:

Учитывая возможности производства, исключив код 8, сравним стоимость остальных видов: штамповку на молотах и прессах, свободную ковку и изготовление детали из проката.

Технико-экономическое обоснование выбора заготовок

Окончательное решение о выборе конкретного способа из полученного перечня (результаты первого этапа) принимается после определения и сравнения себестоимости получения заготовки для каждого из рекомендуемых видов.

Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, способов литья и обработки давлением определяется по зависимости

Сзаг =

где С – базовая стоимость 1 т заготовок, руб./т (табл. 3.48…3.51); Здесь необходимо учитывать степень сложности поковок, штамповок (рис. 3.13 и 3.14) и классификацию литых заготовок по группам сложности (табл. 3.58).

Масса заготовки для каждого вида заготовки определяется из отношения

Gзаг=

Сравним выбранные варианты по себестоимости.

Так как КВ.Т. = 0,8 (см. табл. 3.53), GД = 6,3 кг, то Gзаг=

Так как КТ для штамповок, поковок, проката не учитывается, КС= 1 (см. табл. 3.55), Sотх = 12,4 тыс.руб./т, Кф = 1 (расчет ведется на текущий год), то

Сзаг =

Итак, стоимость заготовки-штамповки для вала-шестерни – 329 руб.

Аналогично определяются себестоимость заготовок, выполненных из проката и поковки. Сравнение себестоимости позволяет выбрать способ изготовления заготовки по минимальным затратам.

Оптовая цена 1 т отливок из чугуна, тыс. руб.

| Масса одной отливки, кг. | Группа сложности | ||||

| 4,5 | 32,2 | 40,1 | 49,6 | 59,0 | 70,4 |

| 5,65 | 31,6 | 39,4 | 48,6 | 57,9 | 69,1 |

| 7,15 | 31,0 | 38,6 | 47,7 | 56,9 | 67.7 |

| 30,4 | 37,9 | 46,8 | 55,7 | 66,5 |

Оптовая цена 1 т отливок из стали, тыс. руб.

| Масса одной отливки, кг. | Группа сложности | ||||

| 14,25 | 35,2 | 43,9 | 54,2 | 64,5 | 77,0 |

| 34,6 | 43,1 | 53,3 | 63,4 | 75,6 | |

| 22,5 | 34,1 | 42,4 | 52,4 | 62,3 | 74,4 |

| 28,25 | 33,5 | 41,7 | 51,5 | 61,3 | 73,2 |

Оптовая цена 1 т поковок, тыс. руб.

| Масса одной поковки, кг. | Группа сложности | |||

| 2,825 | 39,8 | 45,2 | 50,6 | 56,7 |

| 3,575 | 38,2 | 43,2 | 48,5 | 54,4 |

| 4,5 | 36,8 | 41,8 | 46,8 | 52,4 |

| 5,65 | 35,4 | 40,3 | 45,0 | 50,4 |

| 7,15 | 34,2 | 38,9 | 43,5 | 48,6 |

| 33,2 | 37,6 | 42,2 | 47,2 | |

| 11,25 | 32,1 | 36,5 | 40,9 | 45,8 |

Оптовая цена 1 т штамповок, тыс. руб.

| Масса одной штамповки, кг. | Группа сложности | |||

| 1,8 | 50,8 | 57,7 | 64,7 | 72,4 |

| 2,25 | 48,2 | 54,8 | 61,3 | 68,6 |

| 2,825 | 45,7 | 51,9 | 58,2 | 65,1 |

| 3,575 | 43,9 | 49,9 | 55,8 | 62,5 |

| 4,5 | 42,2 | 48,0 | 53,8 | 60,2 |

| 5,65 | 40,7 | 46,3 | 51,7 | 57,9 |

| 7,15 | 39,3 | 44,6 | 50,0 | 55,9 |

| 38,1 | 43,2 | 48,4 | 54,2 | |

| 11,25 | 36,9 | 41,9 | 46,9 | 52,6 |

Цены на одну тонну стружки чёрных и цветных металлов, тыс. руб.

| Тип отходов | Цена за тонну (руб.) |

| Чугунная стружка | 12,4 |

| Лом и отходы легированной стали | 20,8 |

| Лом и отходы шарикоподшипниковой стали | |

| Лом и отходы алюминиевых сплавов (стружка) | |

| Латунная стружка | |

| Лом и отходы бронзы |

Виды заготовок и способы их изготовления

| Способ производства заготовок | Коэффициент КВ.Т. |

| Литье в песчано-глинистые формы | 0,7 |

| Центробежное литье | 0,85 |

| Литье под давлением | 0,91 |

| Литье в кокиль | 0,8 |

| Литье в оболочковые формы | 0,9 |

| Литье по выплавляемым моделям | 0,91 |

| Штамповка на молотах и прессах | 0.8 |

| Штамповка на горизонтально-ковочных машинах | 0,85 |

| Свободная ковка | 0,6 |

| Прокат | 0,4 |

| Сварные заготовки | 0,95 |

Коэффициент КТ, учитывающий класс точности размеров

в зависимости от способов литья

| Способ литья | КТ |

| В песчано-глинистые формы (ПГФ), в оболочковые формы | 1,165 |

| В кокиль, центробежное литье | 1,27 |

| По выплавляемым моделям | 1,67 |

Коэффициент Кс, учитывающий серийность

выпуска заготовок-поковок массой 2,5 …10 кг

| Число поковок в годовом заказе, шт. | Кс |

| 125 и менее | 1,5 |

| 126 – 250 | 1,25 |

| 251 – 500 | 1,1 |

| Свыше 501 |

Коэффициент КС, учитывающий серийность выпуска штамповок

| Группа серийности | Число горячих штамповок в годовом заказе при массе одной штамповки, кг. | Кс | ||

| 1,6 … 2,5 | 2,5 … 4,0 | 4,0 … 10 | 10 …25 | |

| 700 и менее | 650 и менее | 500 и менее | 400 и менее | 1,5 |

| 701 … 1 400 | 651 … 1 250 | 501 … 1 000 | 401 … 750 | 1,3 |

| 1 401 … 4 500 | 1 251 … 4 000 | 1 001… 3500 | 751 … 3 000 | 1,15 |

| 4 501 …120 000 | 4 001 …100 000 | 3 501 … 75 000 | 3 001 … 50 000 | 1,0 |

| Свыше 120 000 | Свыше 100 000 | Свыше 75 000 | Свыше 50 000 | 0,9 |

Коэффициент Кс, учитывающий серийность выпуска отливок

| Размер партии, шт. | Кс | Размер партии, шт. | Кс |

| Менее 200 | 1,23 | 12 001 – 20 000 | 1,031,0 |

| 201 – 1 000 | 1,15 | 20 001 – 75 000 | 0,97 |

| 1 001 – 4 000 | 1,1 | 75 001 – 200 000 | 0,97 |

| 4 001 – 12 000 | 1,06 |

Рис. 3.13. Классификация по группе сложности поковок,

штампуемых на горизонтально-ковочных машинах

Рис. 3.14. Классификация по группе сложности поковок,

штампуемых на молотах и горячештамповочных прессах

Классификация материалов по группам

| Вид материала | Код группы |

| Стали углеродистые | |

| Чугуны | |

| Литейные сплавы | |

| Высоколегированные стали и сплавы | |

| Низкоуглеродистые стали | |

| Легированные стали | |

| Прокатные материалы |

Конструктивные формыдеталей общего машиностроения делятся на 14 видов. Соответствующий код выбирается на основе сравнения реальной детали с описанием типовых деталей, представленных в табл. П. 5.2.

Чтобы найти серийность производства, необходимо знать массу детали и задаться конкретной программой выпуска. Код серийности определяется по табл. П. 5.3.

По массезаготовки сгруппированы в 8 диапазонов, которые выбираются по табл. П. 5.4 и П. 5.5.

Конструктивная форма детали