подача сож через шпиндель м код

Подача СОЖ через шпиндель

Статья о том, как повысить качество обработки металла на станке при помощи направленной подачи СОЖ под давлением. Для этого используется вал двигателя – шпиндель.

Смазочно-охлаждающая жидкость помогает снизить износ станка и повысить качество обработки. Для этого нужно купить СОЖ высокого качества и обеспечить ее точный подвод к зоне соприкосновения резца с деталью. Лучший способ — подача СОЖ через шпиндель под давлением.

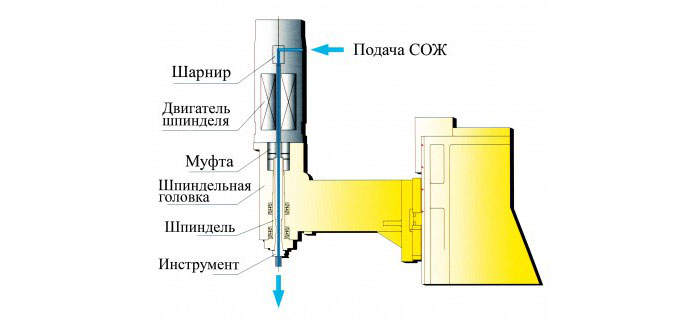

Как устроена система подачи СОЖ через шпиндель

Шпиндель (англ. spindle) — вал в электродвигателе, способный вращаться в правую и левую сторону.

Принцип работы заключается в том, что охлаждающая эмульсия подается через каналы и державку инструмента под высоким регулируемым напором на кромки резца. Это обеспечивает охлаждение обрабатываемого участка и качественное удаление с него стружки. В результате сокращается технологический цикл, увеличивается ресурс работ инструментов.

В центре внимания находится качество СОЖ — смазочная жидкость должна быть чистой, без крупных элементов, которые будут засорять подводки. Поэтому при выборе эмульсии важно обращать внимание на ее уровень фильтруемости.

Выбор шпинделя

Два основных типа шпинделя, используемых в ЧПУ станках:

| Со встроенным электромотором | Механические с внешним приводом |

|---|---|

| 18-24 000 об/мин (самые мощные модели до 120 тысяч оборотов в минуту) | 300-8000 об/мин, (самые мощные модели до 12 тысяч оборотов в минуту) |

| Высокое качество резки даже на высокой скорости | Возможность применять любые типы подшипников |

| Ограничение в нагрузках из-за применения маленьких шарикоподшипников | Можно нарезать резьбу благодаря наличию обратной связи |

| Используются цанговые зажимы ER либо конусы малого размера BT или ISO | Используются только инструментальные конусы, поскольку зажимы не могут гарантировать надлежащий уровень жесткости и повторяемости |

Предварительная настройка вращения

Перед тем, как включить подачу СОЖ через шпиндель, необходимо настроить частоту его вращения, иначе жидкость будет подаваться слишком быстро или медленно. Снизить частоту нужно в случаях, когда используется высокоскоростной шпиндель (на станках с числовым программным управлением ЧПУ), при работе с большими фрезами или материалами повышенной твердости.

Советы по оптимизации работы оборудования:

Если частота вращения слишком высока и устройство не может справиться с заданной скоростью подачи СОЖ через шпиндель:

Если при резании или сверлении алюминия происходит засорение фрезы стружкой, то дело в некачественной СОЖ или в ее недостаточном количестве.

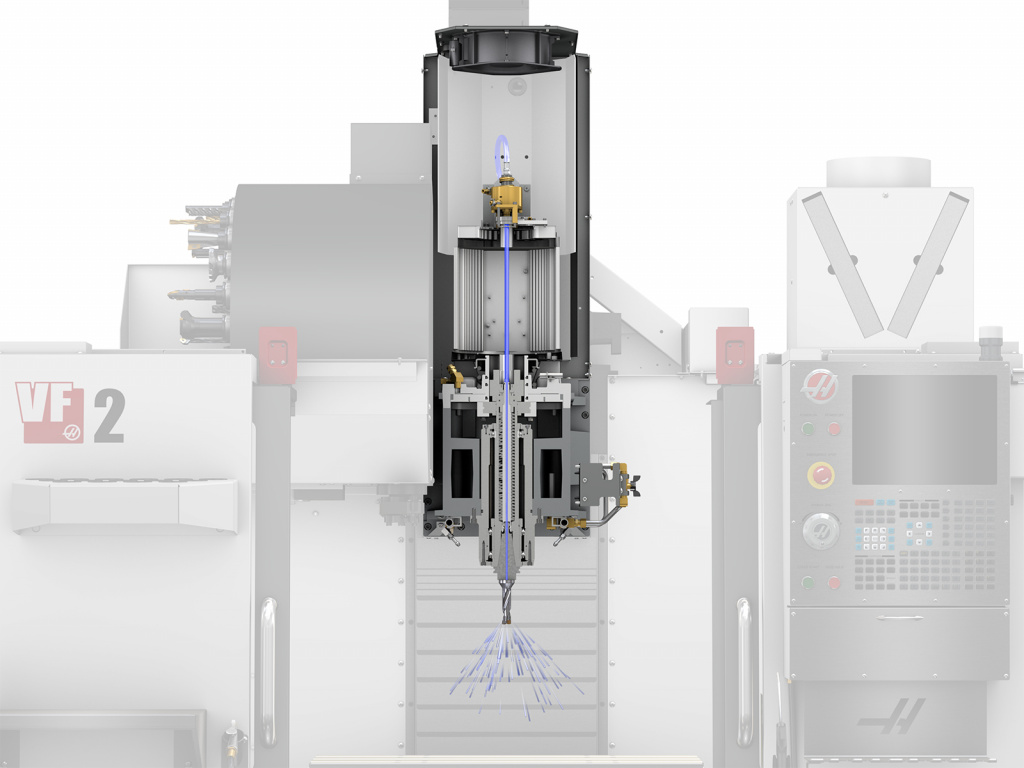

Особенности подачи СОЖ под высоким давлением

Большинство станков поддерживают подачу смазочно-охлаждающей жидкости под очень высоким давлением (от 1015 psi, или 70 бар). Некоторые модели позволяют добиться еще более мощного давления (вплоть до 150 бар). Таким образом можно охлаждать место соприкосновения резца с деталью даже при выполнении самых сложных операций или использовании чувствительных материалов.

И при сверлильных, и при токарных операциях такой метод показывает значительную эффективность, но при этом в центре внимания следует держать такие нюансы:

Нужные инструменты и насос выбираются в зависимости от конкретной области применения. Правильная подача СОЖ через шпиндель гарантирует максимально быструю окупаемость, благодаря увеличению эффективности резки, сверления, шлифовки и повышению общего КПД станков.

Как включить подачу СОЖ через шпиндель (ДМГ)

На большинстве фрезерных станков DMG или HAAS включение подачи смазочно-охлаждающей жидкости осуществляется путем внесения в программу команды M08 — это вспомогательная команда, отвечающая за охлаждение.

В случае если код не срабатывает или после нее цикл непроизвольно останавливается, возможны следующие решения:

Если это поможет, то проблема может скрываться в программном обеспечении станка, если нет, то следует внимательно проверить внутренние параметры. Также уделите внимание насосу — он должен обеспечивать надлежащую степень расхода и давления. В большинстве случаев достаточно давления 80 бар. Если материал особопрочный, то потребуется давление 150 бар или выше.

Обращайтесь в нашу компанию, чтобы проконсультироваться по вопросу выбора подходящей СОЖ и сделать заказ.

ООО «ЮСМ Групп». Все права защищены. Не является офертой.

195027, г. Санкт-Петербург,

Свердловская набережная, 60, литера В,

помещение 225 (БЦ «Набережная»)

Программирование обработки на станках с ЧПУ

Программирование обработки на станках с ЧПУ осуществляется на языке, который обычно называют языком ISO 7 бит или языком G и M кодов. Язык G и М кодов основывается на положениях Международной организации по стандартизации (ISO) и Ассоциации электронной промышленности (EIA).

Производители систем ЧПУ придерживаются этих стандартов для описания основных функций, но допускают вольности и отступления от правил, когда речь заходит о специальных возможностях своих систем.

Японские системы ЧПУ FANUC (FANUC CORPORATION) были одними из первых, адаптированных под работу с G и М кодами и использующими этот стандарт наиболее полно. В настоящее время стойки FANUC являются наиболее распространенными как за рубежом, так и в России.

Системы ЧПУ других известных производителей, например SINUMERIK (SIEMENS AG) и HEIDENHAIN, также имеют возможности по работе с G и М кодами, однако некоторые специфические коды могут отличаться. О разнице в программировании специфических функций можно узнать из документации к конкретной системе ЧПУ.

Существует три метода программирования обработки для станков с ЧПУ:

Все операторы станков с ЧПУ, технологи-программисты должны иметь хорошее представление о технике ручного программирования. Это как начальные классы в школе, обучение в которых дает базу для последующего образования.

Когда программы создаются и вводятся прямо на стойке ЧПУ, используя клавиатуру и дисплей. Например, оператор станка может произвести верификацию УП или выбрать требуемый постоянный цикл при помощи специальных пиктограмм и вставить его в код управляющей программы.

Программирование при помощи CAD/САМ системы позволяет «поднять» процесс написания программ обработки на более высокий уровень. Работая с CAD/CAM системой, технолог-программист избавляет себя от трудоемких математических расчетов и получает инструменты, значительно повышающие скорость написания управляющих программ.

Cовокупность команд на языке программирования, соответствующая алгоритму функционирования станка по обработке конкретной заготовки называется управляющая программа (УП).

Управляющая программа состоит из последовательности кадров и обычно начинается с символа начало программы (%) и заканчивается М02 или М30.

Каждый кадр программы представляет собой один шаг обработки и (в зависимости от УЧПУ) может начинаться с номера кадра (N1. N10 и т.д.), а заканчиваться символом конец кадра (;).

Кадр управляющей программы состоит из операторов в форме слов (G91, M30, X10. и т.д.). Слово состоит из символа (адреса) и цифры, представляющее арифметическое значение.

Адреса X, Y, Z, U, V, W, P, Q, R, A, B, C, D, E являются размерными перемещениям, используют для обозначения координатных осей, вдоль которых осуществляются перемещения.

Слова, описывающие перемещения, могут иметь знак (+) или (-). При отсутствии знака перемещение считается положительным.

Адреса I, J, K означают параметры интерполяции.

Символы могут принимать другие значения в зависимости от конкретного УЧПУ.

G коды для ЧПУ

Функция G00 используется для выполнения ускоренного перемещения режущего инструмента к позиции обработки или к безопасной позиции. Ускоренное перемещение никогда не используется для выполнения обработки, так как скорость движения исполнительного органа станка очень высока. Код G00 отменяется кодами: G01, G02, G03.

Функция G01 используется для выполнения прямолинейных перемещений с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z). Код G01 отменяется кодами: G00, G02, G03.

Функция G02 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G02 отменяется кодами: G00, G01, G03.

Функция G03 предназначена для выполнения перемещения инструмента по дуге (окружности) в направлении против часовой стрелки с заданной скоростью (F). При программировании задаются координаты конечной точки в абсолютных значениях (G90) или приращениях (G91) с соответственными адресами перемещений (например X, Y, Z).

Параметры интерполяции I, J, K, которые определяют координаты центра дуги окружности в выбранной плоскости, программируются в приращениях от начальной точки к центру окружности, в направлениях, параллельных осям X, Y, Z соответственно.

Код G03 отменяется кодами: G00, G01, G02.

Код G17 предназначен для выбора плоскости XY в качестве рабочей. Плоскость XY становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

Код G18 предназначен для выбора плоскости XZ в качестве рабочей. Плоскость XZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

Код G19 предназначен для выбора плоскости YZ в качестве рабочей. Плоскость YZ становится определяющей при использовании круговой интерполяции, вращении системы координат и постоянных циклов сверления.

Функция G40 отменяет действие автоматической коррекции на радиус инструмента G41 и G42.

Функция G41 применяется для включения автоматической коррекции на радиус инструмента находящегося слева от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

Функция G42 применяется для включения автоматической коррекции на радиус инструмента находящегося справа от обрабатываемой поверхности (если смотреть от инструмента в направлении его движения относительно заготовки). Программируется вместе с функцией инструмента (D).

Функция G43 применяется для компенсации длинны инструмента. Программируется вместе с функцией инструмента (H).

Смещение рабочей системы координат детали относительно системы координат станка.

Функция G70 активизирует режим работы с дюймовыми данными.

Функция G71 активизирует режим работы с метрическими данными.

Функция, которая отменяет любой постоянный цикл.

Цикл G81 предназначен для зацентровки и сверления отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на ускоренной подаче.

Цикл G82 предназначен для сверления и зенкования отверстий. Движение в процессе обработки происходит на рабочей подаче с паузой в конце. Движение в исходное положение после обработки идет на ускоренной подаче.

Цикл G83 предназначен для глубокого сверления отверстий. Движение в процессе обработки происходит на рабочей подаче с периодическим выводом инструмента в плоскость отвода. Движение в исходное положение после обработки идет на ускоренной подаче.

Цикл G84 предназначен для нарезания резьбы метчиком. Движение в процессе обработки происходит на рабочей подаче, шпиндель вращается в заданном направлении. Движение в исходное положение после обработки идет на рабочей подаче с обратным вращением шпинделя.

Цикл G85 предназначен для развертывания и растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. Движение в исходное положение после обработки идет на рабочей подаче.

Цикл G86 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет на ускоренной подаче.

Цикл G87 предназначен для растачивания отверстий. Движение в процессе обработки происходит на рабочей подаче. В конце обработки происходит остановка шпинделя. Движение в исходное положение после обработки идет вручную.

В режиме абсолютного позиционирования G90 перемещения исполнительных органов производятся относительно нулевой точки рабочей системы координат G54-G59 (программируется, куда должен двигаться инструмент). Код G90 отменяется при помощи кода относительного позиционирования G91.

В режиме относительного (инкрементального) позиционирования G91 за нулевое положение каждый раз принимается положение исполнительного органа, которое он занимал перед началом перемещения к следующей опорной точке (программируется, на сколько должен переместиться инструмент). Код G91 отменяется при помощи кода абсолютного позиционирования G90.

При помощи функции G94 указанная скорость подачи устанавливается в дюймах или в миллиметрах за 1 минуту. Программируется вместе с функцией подачи (F). Код G94 отменяется кодом G95.

При помощи функции G95 указанная скорость подачи устанавливается в дюймах или в миллиметрах на 1 оборот шпинделя. Т.е. скорость подачи F синхронизируется со скоростью вращения шпинделя S. Код G95 отменяется кодом G94.

M коды для ЧПУ

Когда СЧПУ исполняет команду М00, то происходит останов. Все осевые перемещения останавливаются, при этом шпиндель (у большинства станков) продолжает вращаться. Работа по программе возобновляется со следующего кадра после нажатия кнопки «Старт».

Код М01 действует аналогично М00, но выполняется только после подтверждения с пульта управления станка. Если клавиша подтверждения нажата, то при чтении кадра с М01 происходит останов. Если же клавиша не нажата, то кадр М01 пропускается и выполнение УП не прерывается.

Код М02 указывает на завершение программы и приводит к останову шпинделя, подачи и выключению охлаждения.

При помощи кода М0З включается прямое вращение шпинделя с запрограммированным числом оборотов (S). Код М0З действует до тех пор, пока он не будет отменен с помощью М04 или М05.

При помощи кода М04 включается обратное вращение шпинделя с запрограммированным числом оборотов (S). Код М04 действует до тех пор, пока он не будет отменен с помощью М03 или М05.

Код М05 останавливает вращение шпинделя, но не останавливает осевые перемещения.

При помощи кода М06 инструмент, закрепленный в шпинделе, меняется на инструмент, находящийся в положении готовности в магазине инструментов.

Код М07 включает подачу СОЖ в зону обработки в распыленном виде, если станок обладает такой возможностью.

Код М08 включает подачу СОЖ в зону обработки в виде струи.

Код М09 выключает подачу СОЖ и отменяет команды М07 и М08.

Код М10 относиться к работе с зажимным приспособлением подвижных органов станка.

Код М11 относиться к работе с зажимным приспособлением подвижных органов станка.

Код МЗ0 информирует СЧПУ о завершении программы, приводит к останову шпинделя, подачи и выключению охлаждения.

Дополнительные функции и символы при программировании станков с ЧПУ

При круговой интерполяции G02 или G03, R определяет радиус, который соединяет начальную и конечную точки дуги. В постоянных циклах R определяет положение плоскости отвода. При работе с командой вращения R определяет угол поворота координатной системы.

М-коды

М00 – запрограммированный останов. Когда СЧПУ исполняет команду М00, то происходит так называемый запрограммированный останов. Все осевые перемещения останавливаются и возобновляются лишь после того, как оператор станка нажмет клавишу Старт цикла на панели УЧПУ. При этом шпиндель продолжает вращаться (у большинства станков) и другие функции остаются активными. Если оператор станка нажимает клавишу Старт цикла, то выполнение программы будет продолжено с кадра, следующего за М00.

М01 – останов по выбору. Код М01 предназначен для останова по выбору. Действует он аналогично коду М00, однако предоставляет выбор оператору – нужно или не нужно прерывать выполнение управляющей программы. На панели УЧПУ практически любого станка имеется клавиша (или переключатель) М01. Если эта клавиша нажата, то при чтении кадра с М01 происходит останов. Если же клавиша не нажата, то кадр М01 пропускается и выполнение УП не прерывается.

М02 – конец программы. Код М02 информирует СЧПУ о завершении программы.

М03 – прямое вращение шпинделя. При помощи кода М03 включается прямое (по часовой стрелке) вращение шпинделя с запрограммированным числом оборотов (S-слово). Команда М03 остается действующей до тех пор, пока она не будет отменена с помощью М04 или М05.

М04 – обратное вращение шпинделя. При помощи кода М04 включается обратное (против часовой стрелки) вращение шпинделя с запрограммированным числом оборотов (S-слово). Команда М04 остается действующей до тех пор, пока она не будет отменена с помощью М03 или М05.

М05 – останов шпинделя. Команда М05 останавливает вращение шпинделя, но не останавливает осевые перемещения (за исключением режима G95).

М06 – автоматическая смена инструмента. При помощи команды М06 инструмент, закрепленный в шпинделе, меняется на инструмент, находящийся в положении готовности в магазине инструментов.

М07 – включение подачи СОЖ в распыленном виде. Команда М07 включает подачу СОЖ в зону обработки в распыленном виде, если станок обладает такой возможностью.

М08 – включение подачи СОЖ. Команда М08 включает подачу СОЖ в зону обработки в виде струи.

М09 – выключение подачи СОЖ. Команда М09 выключает подачу СОЖ и отменяет команды М07 и М08.

М19 – юстировка шпинделя. При помощи команды M19 осуществляется радиальная юстировка шпинделя (поворот в определенное положение), чтобы выставить приводной носик шпинделя на позицию смены инструмента. В этом положении шпиндель обычно зажимается и его не провернуть рукой.

М20 – отмена юстировки шпинделя. При помощи команды М20 отменяется команда юстировки шпинделя М19.

М30 – конец программы. Код М30 информирует СЧПУ о завершении программы.

М98 – вызов подпрограммы. Команда М98 предназначена для вызова подпрограммы. Вместе с этой командой программируется Р-слово данных, которое обозначает номер вызываемой подпрограммы.

Пример:

М98 Р1001 – вызвать подпрограмму О1001.

М99 – конец подпрограммы. При помощи команды М99 по окончании подпрограммы осуществляется возврат к главной программе, из которой была вызвана подпрограмма.

Преимущества системы подачи СОЖ через шпиндель

Традиционная система подачи охлаждаемой жидкости подразумевает внешнюю подачу, но все большую популярность приобретает система, в которой из бака СОЖ под давлением подается через шпиндель прямо в инструмент.

Какой в этом смысл?

Такая система позволяет металлообрабатывающему станку значительно сократить длительность цикла одной операции. К примеру, чтобы проделать 1 небольшое отверстие системе с внешней подачей СОЖ понадобится не менее 8 секунд, система с подачей через шпиндель справится за 3,5. Отразится ли это на качестве сверления? Да, в лучшую сторону. При традиционной системе (верхняя картинка) видны следы от инструмента, поверхность получается не совсем ровная. К отверстиям на нижней картинке замечаний нет – они проделаны с использованием системы подвода СОЖ через шпиндель.

То есть, мы работаем быстрее, получаем заготовку лучшего качества и при этом мы можем сделать большее количество циклов каждым инструментом. Таким образом, это экономит не только время, но и расходные материалы.

Но учтите, что при эксплуатации станка с устройством подачи СОЖ через шпиндель, предъявляются более жесткие требования к чистоте эмульсии – стружка и частицы пыли засоряют подводящие каналы. Поэтому важно выбирать рабочую жидкость, которая хорошо фильтруется.

Скорость обработки и экономия на расходных материалах – не единственные преимущества использования системы подвода СОЖ через шпиндель.

При сверлении и нарезании резьбы образуется металлическая стружка. При использовании традиционной системы подачи охлаждающей жидкости, удалить эту стружку из отверстия непросто. Часто, особенно, когда речь идет о глубоких отверстиях, стружка остается на дне отверстия, инструмент постоянно натыкается на эту стружку и сверление продолжается вместе с ней. От этого заданный диаметр отверстия может увеличиться, а инструмент быстро испортится. Чтобы этого избежать, лучше использовать систему подачи рабочей жидкости через шпиндель. Охлаждающая жидкость подается под большим давлением прямо в место обработки материала, поэтому стружка вымывается очень быстро.

Наиболее популярны системы с подвода СОЖ через шпиндель, рабочее давление которых 20-30 Бар, но есть и те, кто работает при 70 бар.

Если вы собираетесь сверлить отверстия от 5 мм и более – 30 бар вам вполне хватит. Если это будут отверстия менее 5 мм или глубокие отверстия, глубина которых в 5 и более раз, превышает диаметр, стоит отдать предпочтение системе с высоким давлением – 70 бар. Только так получится быстро и эффективно удалить всю металлическую стружку и не испортить ни заготовку, ни инструмент.

Автоматическое включение подачи СОЖ

Доброго времени суток форумчане!

Появилась идея сделать включение СОЖи автоматически (включаешь шпиндель СОЖ подается выключаешь шпиндель СОЖ перестает подаваться).

В наличие станок управление NcStudio. Шпиндель 3 Кв 380V, Контейнер с насосом для СОЖи (насос запитан отдельно через розетку 220 V).

Хотел сначала поставить реле, которое прерывало или замыкало цепь питания насоса. Запитать реле (катушку реле) хотел от одной фазы шпинделя, Вот правда не знаю можно ли так делать, погуглив нашел инфу, что реле должно работать на постоянных герцах и этот вариант отпал.

Я решил эту проблему вот такой штуковиной

Контактор F 400А 3Р катушка 220В AC 50/60Гц

Доброго времени суток форумчане!Хотел сначала поставить реле, которое прерывало или замыкало цепь питания насоса. Запитать реле (катушку реле) хотел от одной фазы шпинделя, Вот правда не знаю можно ли так делать, погуглив нашел инфу, что реле должно работать на постоянных герцах и этот вариант отпал.

Здесь эту проблему раньше решали и несколькими способами, например от реле частотника, были и другие варианты. Поищите. Там вроде рассматривали для аспирации, но безразлично какой мотор включать.

Здесь эту проблему раньше решали и несколькими способами, например от реле частотника, были и другие варианты. Поищите. Там вроде рассматривали для аспирации, но безразлично какой мотор включать.

Спасибо, нашел похожую тему только с пылесосом.

Я решил эту проблему вот такой штуковиной

Контактор F 400А 3Р катушка 220В AC 50/60Гц

Если не сложно объясните пожалуйста поподробней.

ИМХО такой метод является наиболее корректными не надо трогать цепи частотника. что есть излишне.

2. В шланг СОЖ требуется врезать обратный клапан и таким образом избежать оттока СОЖ в бак/банку/бутылку.

вот например эти выходы на инверторе дельта :