код неисправности колесной пары

Код неисправности колесной пары

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ

(ОАО «РЖД»)

КЛАССИФИКАТОР

НЕИСПРАВНОСТЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР

И ИХ ЭЛЕМЕНТОВ

1.20.001-2007

Начальник Департамента

вагонного хозяйства ОАО «РЖД»

Н.А. Бочкарев

31.10.2007г.

Начальник Департамента

пассажирских сообщений ОАО «РЖД»

Г.В. Верховых

06.11.2007г.

Начальник Департамента

технической политики ОАО «РЖД»

Н.Г. Шабалий

03.12.2007г.

Первый заместитель директора

ФГУП «ВНИИЖТ»

Ю.М. Черкашин

12.09.2007г.

Заведующий лабораторией

колесных пар и буксового узла

ФГУП «ВНИИЖТ»

С.Г. Иванов

12.09.2007г.

Старший научный сотрудник

ФГУП «ВНИИЖТ»

А.В. Фофанова

12.09.2007г.

1. Область применения

Классификатор неисправностей вагонных колесных пар и их элементов предназначен для работников вагонного и пассажирского хозяйств, ремонтных и эксплуатационных предприятий – филиалов ОАО «РЖД» и распространяется на колесные пары типа РУ1-957 и РУ1Ш-957 пассажирских и грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

Применение настоящего классификатора сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2. Назначение классификатора

Классификатор предназначен для:

— исключения разнообразия в наименовании одних и тех же неисправностей колесных пар;

— правильного ведения статистического учета причин выхода из строя колесных пар в эксплуатации и поступлении в ремонт;

— установления объема ремонтных работ;

— оптимизации процессов обслуживания и ремонта колесных пар;

— регистрации информации о состоянии колесных пар в течение их жизненного цикла в базе данных системы контроля и учета колесных пар;

— использования результатов статистического учета при разработке мер по повышению эксплуатационной стойкости и удлинению срока службы колесных пар и их элементов.

3. Нормативные ссылки

4. Основные термины

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской документации.

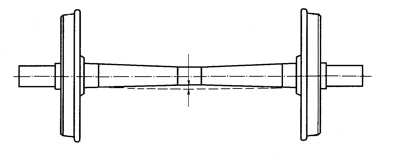

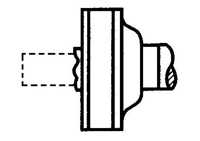

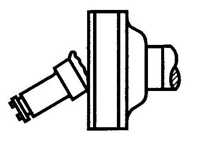

Колесная пара – основной элемент ходовой части (вагонной тележки) подвижного состава, состоящий из двух цельнокатаных колес, напрессованных в холодном состоянии на ось, воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути.

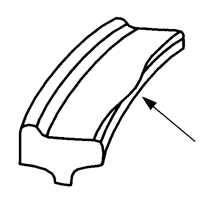

Цельнокатаное колесо – элемент колесной пары, состоящий из ступицы, диска и обода, передающий статические и динамические нагрузки от вагона на рельсы и обеспечивающий движение подвижного состава.

Ступица – часть цельнокатаного колеса с отверстием для установки его на оси методом холодного прессования.

Диск – часть цельнокатаного колеса, соединяющая ступицу с ободом.

Обод – изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава.

Поверхность катания обода колеса – поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющее направление движения подвижного состава.

Гребень – часть профиля поверхности катания обода колеса, удерживающая колесную пару от схода с рельсовой колеи.

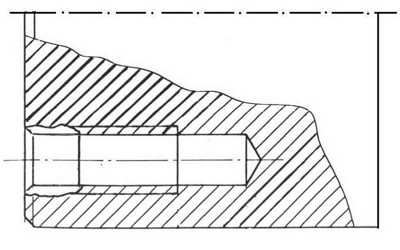

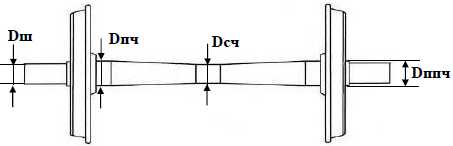

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси и усилий, возникающих в них.

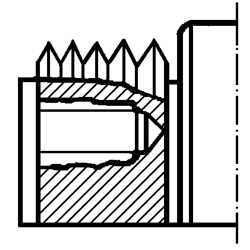

Шейка оси – часть оси, служащая для размещения на ней подшипников.

Подступичная часть оси – часть оси, на которую напрессовываются колеса.

Предподступичная часть оси – часть оси, служащая переходом от шейки к подступичной части оси.

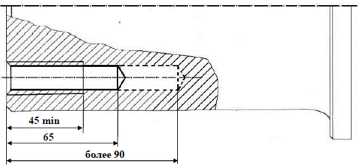

Отверстие в торце оси М20 – резьбовое отверстие, обеспечивающее установку болтов М20 торцевого крепления буксового узла колесной пары на шейке оси.

Резьбовая часть оси М110 – резьбовая часть оси, предназначенная для установки гайки М110 торцевого крепления буксового узла колесной пары на шейке оси.

5. Принципы классификации

Все неисправности колесных пар и их элементов классифицируются по трехзначной десятеричной цифровой системе, образующей код неисправности.

Первая позиция образует классы, вторая – группы, входящие в состав классов, третья – виды конкретных неисправностей.

Классы объединяют неисправности по общему признаку, характеризующему главное свойство и причинно-следственные связи их появления. Классификация содержит девять классов:

1. Износы.

2. Термомеханические повреждения.

3. Механические повреждения, вызывающие деформацию и нарушение сборки.

4. Нарушение сплошности металла эксплуатационного происхождения.

5. Нарушение сплошности металла технологического происхождения.

6. Разрушения в виде выкрашивания металла и откола отдельных частей.

7. Разрушение в виде излома.

8. Нарушение геометрического параметра

9. Нарушение отклонений формы и расположения поверхностей.

Группы объединяют неисправности по месту их возникновения.

Классификация содержит три группы:

1. Колеса.

2. Оси.

3. Колесные пары.

Вид неисправности указывает на его наименование и принадлежность к месту на колесной паре.

Выборка из классификатора КЖА 200504 «Основные неисправности грузовых вагонов» кодов и наименований неисправностей, подлежащие устранению в текущем отцепочном ремонте на специализированных путях

Выборка из классификатора КЖА 200504 «Основные неисправности грузовых вагонов» кодов и наименований неисправностей, подлежащие устранению в текущем отцепочном ремонте на специализированных путях.

101 Сход с рельсов

102 Тонкий гребень

103 Прокат по кругу катания выше нормы

104 Кольцевые выработки на поверхности катания

105 Навар на поверхности катания

106 Ползун на поверхности катания

107 Выщербины обода колеса, раковины

108 Раздавливание обода колеса (уширение обода)

109 Остроконечный накат гребня

110 Вертикальный подрез гребня

111 Тонкий обод

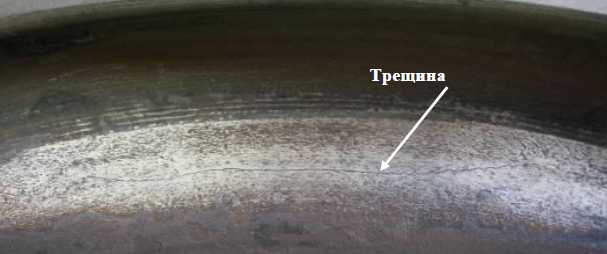

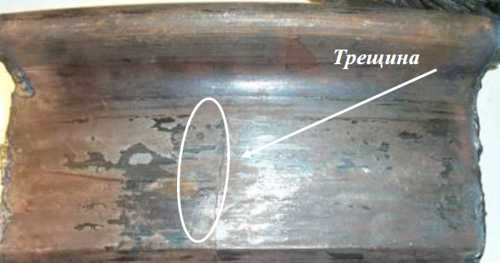

112 Трещины обода, откол обода колеса

113 Ослабление ступицы на оси

114 Трещина гребня, откол гребня колеса

115 Откол обода колеса

116 Ползун на поверхности катания на

117 Неравномерный прокат по кругу катания выше нормы

118 Трещина диска колеса колесной пары

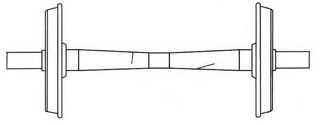

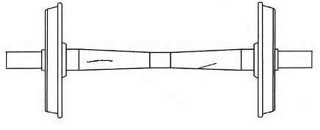

130 Поперечная трещина оси колесной

131 Продольная трещина оси колесной пары

132 Протертое место оси колесной пары

133 Следы контакта с электродом на оси

134 Холодный излом шейки оси

148 Повреждение оси колесной нары

150 Грение буксы

151 Сдвиг буксы

152 Трещина излом корпуса буксы

153 Излом/изгиб крышки буксы

154 Ослабление отсутствие болта крепительной крышки буксы

155 Перевернута роликовая букса

201 Несоответствие зазора между рамой

и тележкой 8-осного вагона

204 Излом/отсутствие/срез шкворня

205 Трещины излом боковины (рамы)

208 Износ колпака скользуна

209 Трещина прилива (опоры) для колпака скользуна

210 Отсутствие колпака скользуна

211 Излом колпака скользуна

212 Трещина колпака скользуна

213 Отсутствие смещение пружин

214 Излом пружин

215 Трещина соединительной балки

216 Несоответствие типа тележки грузоподъемности вагона

217 Трещина излом надрессорной балки

218 Трещина излом клина гасителя

219 Завышение фрикционного клина относительно опорной поверхности надрессорной балки

220 Несоответствие зазоров скользуна

221 Разнотипность тележек

225 Неисправность опорной прокладки в буксовом проеме

226 Трещина или откол подвижной планки тележки 18-100, прошедшей модернизацию

227 Ослабление заклепок планки фрикционного гасителя колебаний

228 Неисправность полимерной накладки

250 Просрочен срок службы деталей

302 Провисание автосцепки

303 Нарушение расстояния от упора автосцепки до ударной розетки

304 Трещины в корпусе автосцепки

305 Уширение зева автосцепки

306 Износ контура зацепления

307 Изгиб хвостовика автосцепки

308 Обрыв хвостовика автосцепки

309 Износ перемычки хвостовика автосцепки

310 Неисправность корпуса автосцепки

318 Несоответствие высоты оси автосценки над уровнем верха головки рельсов

319 Несоответствие зазора между потолком розетки и хвостовиком автосцепки

340 Трещина тягового хомута

341 Износ тягового хомута

342 Износ поддерживающий планки тягового хомута

343 Трещина излом поддерживающей планки тягового хомута

346 Излом ударной розетки

347 Обрыв упорного угольника

348 Неисправности поглощающего аппарата

349 Излом/трещина упорной плиты

352 Суммарный зазор между передним

упором и упорной плитой и задним упором и корпусом эластомерного поглощающею аппарата более 5 мм

353 Повреждение поглощающего аппарата

360 Излом кронштейна расцепного привода

361 Излом державки расцепкою привода

362 Неправильная длина цепи расцепного привода

363 Излом рычага расцепного привода

401* Неисправность авторежима и его привода

402 Неисправность авторегулятора

403 Неисправность воздухораспределителя

404 Неисправность тормозного цилиндра

406 Неисправность разобщительного крана

407 Повреждение запасного резервуара

408 Срыв корончатой гайки триангеля

409 Обрыв кронштейна двухкамерного резервуара воздухораспределителя

410 Неисправность тройника

411 Обрыв кронштейна рабочей камеры

440** Ослабление крепления труб воздухопровода и тормозных приборов

441 Обрыв/излом магистрали воздухопровода и подводящих труб

443 Излом рычагов и тормозных тяг

445 Завар башмака

446 Излом предохранительных скоб горизонтальных тяг тормозной рычажной передачи

448 Неисправность стояночного тормоза

449 Неисправность автоматического стояночного тормоза

450 Изгиб/излом триангеля

451 Обрыв трещина кронштейна тормозного цилиндра

501 Перекос кузова более 75 мм

502 Уширение кузова более 75 мм на одну сторону

503 Обрыв сварного шва стойки

504 Обрыв сварных швов раскосов

505 Повреждение стоек

506 Повреждение обвязочных брусьев

507 Повреждение дверных брусьев

508 Повреждение потолочных дуг

530 Повреждения крыши

531 Повреждение обшивки кузова

532 Повреждение пола

533 Повреждение переходной площадки

534 Отсутствие двери

535 Отсутствие дверного упора

536 Повреждение крепления двери

537 Неисправности запора двери

538 Отсутствие крышки люка

539 Повреждение крышки люка и петель

540 Неисправность запора люка

541 Отсутствие 6opтa платформы

542 Повреждение бортов платформы

543 Неисправность петель, запоров бортов платформы

544 Трещины сварных швов котла цистерны

547 Ослабление/обрыв пояса крепления

548 Повреждение сливного прибора

549 Неисправность погрузочно-

разгрузочных механизмов специализированных вагонов

550 Повреждение воздушных магистралей погрузки-разгрузки социализированных вагонов

551 Излом/изгиб зонта двери

552 Течь котла цистерны

553 Повреждение (обрыв) лестниц, поручней, подножек

554 Повреждение или изгиб дверных рельсов

555 Обрыв кронштейна шарнирного соединения крышки люка

556 Отсутствие болтов крепления крыши крытых вагонов

558 Трещина / отсутствие фитингов на платформе

559 Отсутствие порога двери полувагона

560 Излом порога двери полувагона

561 Изгиб порога двери полувагона

562 Отсутствие валика двери

603 Трещины в углах сочленения хребтовой и шкворневой балок

604 Трещины скользуна на шкворневой

605 Ослабление крепления скользуна на шкворневой балке

606 Трещина пятника

607 Ослабление крепления пятника

610 Продольные трещины в балках рамы длиной более 300 мм

611 Трещины в надпятннковой плите

(фланце) пятника не более 30 мм

614 Обрыв по сварке, разрыв накладок полувагона

615 Трещины верхнего /вертикального листа поперечной балки рамы

616 Излом трещина промежуточных балок

617 Излом крепления фитнингового упора

618 Излом трещина обрыв раскосов

621 Трещина концевых балок

623 Разрывы верхнего вертикального листа поперечной балки рамы

624 Излом крепления скользуна на шкворневой балке

625 Отсутствие верхнего вертикального листа поперечной балки рамы

Примечания: 1. Устранение неисправностей авторежима и его привода (код 401) в текущем отцепочном ремонте производится у груженых вагонов.

2. Неисправности, связанные с ослаблением крепления тормозных приборов (код 440), устраняются в текущем отцепочном ремонте при наличии предохранительных (антивандальных) приспособлений.

Технические требования по сохранению кузовов в эксплуатации

Общие положения

Для обеспечения сохранности вагонов ОАО «РЖД» с участием других министерств и ведомств разработаны нормы содержания и обслуживания устройств, взаимодействующих с подвижным составом, а также изданы технические условия и правила погрузки и разгрузки, размещения грузов в вагонах. Важнейшие меры по сохранности вагонов в эксплуатации определены ГОСТ 22235-76 «Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных работ». Процесс погрузки или разгрузки вагонов складывается из ряда последовательно выполняемых операций, некоторые из которых отрицательно влияют на сохранность вагонов.

При погрузке в крытые вагоны тарно-штучных, тяжеловесных, пакетированных грузов и грузов, уложенных на поддоны, наиболее часто используют электропогрузчики различных типов, оборудованные различными захватными приспособлениями. Несимметричное расположение груза на захватном устройстве или перемещение тяжеловесного груза вызывает повышенное давление на пол вагона, что ограничено нормами. Установлены также максимальная длина и радиус поворота погрузчика, превышение которых может приводить к повреждению дверных стоек и внутреннего оборудования вагона.

При погрузке тарно-упаковочных тяжеловесных грузов, машин, оборудования, длинномерных грузов стреловыми, козловыми и портальными кранами с крюковыми захватами происходит раскачивание груза и удары им изнутри или снаружи кузова, что приводит к повреждениям верхней обвязки, стоек, обшивки и других частей. При использовании козловых кранов повреждение вагонов происходит вследствие резкого опускания тяжелых или длинномерных грузов, их перемещения внутри кузова волоком, выдергивания защемленных чалочных приспособлений, неправильной установки прокладок под груз и др. Мостовые краны являются основным средством механизации погрузки проката, труб, изделий из железобетона, тяжелого оборудования и металлолома. Дополнительно повреждения вагонов возникают при работе мостовых кранов, использующих электромагнитные захваты. При случайном их обесточивании происходит сбрасывание груза с большой высоты, что приводит к порче частей рамы и крышек люков полувагонов. При погрузке лесоматериалов с помощью кабельных кранов, имеющих большой пролет от 100 до 600 м, из-за затруднения определения положения загружаемого пакета при опускании происходят его соударения с верхней обвязкой, приводящие к ее деформации. При использовании кабельных кранов возможно сбрасывание груза, что также повреждает полувагоны. При погрузке колесной техники самоходом с торцевых аппарелей возможны повреждения частей рамы, стоек, обшивки и дверей полувагонов.

В полувагонах перевозится значительная часть сыпучих и кусковых грузов, погрузка и разгрузка которых в подавляющем большинстве осуществляется механизированным способом. При погрузке экскаваторами в отдельных случаях производится сбрасывание глыб массой 150—300 кг и более, открывающееся днище ковша может ударять о верхнюю обвязку полувагона, что приводит к порче элементов кузова. Разгрузка вагонов с помощью вагоноопрокидывателей, применяемых на металлургических заводах, коксохимических предприятиях, электростанциях и в портах, отрицательно действует почти на все основные части и

узлы полувагонов.

В зимнее время при разгрузке смерзшихся грузов используют размораживатели различных типов, бурильные и бурофрезеровочные машины, вибромашины, служащие для разрыхления и удаления остатков груза.

Перечисленные механизмы при отклонениях от норм содержания и технологии эксплуатации применяемой механизации оказывают действие, приводящее к повреждениям сварочных соединений частей вагонов. Иногда груз в вагоне разрыхляют с помощью взрыва, что недопустимо, так как разрушаются несущие балки рамы, повреждаются обшивка, крышки люков, узлы крепления стоек. Для ускорения выгрузки хопперов, перевозящих насыпные несмерзающиеся грузы, применяют навесные виброустройства, а при слежавшемся грузе нередко применяют кувалду, ударяя по стенам кузова, деформируя его элементы.

Платформы часто повреждаются при погрузке и выгрузке самоходной техники при нарушении правил погрузочно-разгрузочных работ.

Слив цистерны при закрытых загрузочных люках или закрывание крышек люков и сливных приборов после выгрузки приводит к образованию вакуума в котле и появлению трещин вследствие его деформации.

Основные условия обеспечения сохранности вагонов при маневрах на погрузочно-разгрузочных путях

Подход локомотива к стоящим вагонам разрешается со скоростью не более 3 км/ч.

Подход одиночных вагонов или сцепов к стоящим на пути вагонам независимо от их оснастки или загрузки разрешается со скоростью не более 5 км/ч.

Крюк чалочного троса маневровой лебедки должен быть скреплен только за специальный кронштейн или за головку корпуса автосцепки. Не допускается зацеплять трос за угловую стойку или другие элементы вагона.

Краны разрешается использовать только с применением специальных блоков, направляющих тяговый трос по оси пути и исключающих возможность подъема кузова вагона над тележками и схода вагона с рельсов. Запрещается производить перемещение более двух груженых сцепленных вагонов или более четырех порожних четырехосных вагонов. Основные условия обеспечения сохранности крытых вагонов при работе внутри них погрузочно-разгрузочных механизмов.

Погрузчики на колесах или гусеничных лентах с ребрами или шипами к работе внутри вагона не допускаются во избежание повреждения пола.

Максимальная нагрузка на ось погрузчика не должна превышать 2,2 тс при работе в крытых вагонах. При больших нагрузках необходимо на пол вагона укладывать стальные листы с толщиной 4—5 мм.

Во избежание соскальзывания, груз следует располагать на вилках погрузчика равномерно и в процессе транспортировки не допускать поперечных перекосов погрузчика. При сталкивании груза с вил погрузчика необходимо обеспечить безударную укладку его на пол вагона.

Самоходные разгрузчики непрерывного действия для выгрузки сыпучих грузов должны быть оборудованы ограничителями, предохраняющими повреждения боковых и торцевых стен вагона движущимися элементами рабочих органов.

Код неисправности колесной пары

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Классификатор неисправностей

вагонных колесных пар и их элементов

1.20.002-2007

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ

(ОАО «РЖД»)

КЛАССИФИКАТОР

НЕИСПРАВНОСТЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР

И ИХ ЭЛЕМЕНТОВ

1.20.001-2007

Начальник Департамента

вагонного хозяйства ОАО «РЖД»

Н.А. Бочкарев

31.10.2007г.

Начальник Департамента

пассажирских сообщений ОАО «РЖД»

Г.В. Верховых

06.11.2007г.

Начальник Департамента

технической политики ОАО «РЖД»

Н.Г. Шабалий

03.12.2007г.

Первый заместитель директора

ФГУП «ВНИИЖТ»

Ю.М. Черкашин

12.09.2007г.

Заведующий лабораторией

колесных пар и буксового узла

ФГУП «ВНИИЖТ»

С.Г. Иванов

12.09.2007г.

Старший научный сотрудник

ФГУП «ВНИИЖТ»

А.В. Фофанова

12.09.2007г.

1. Область применения

Классификатор неисправностей вагонных колесных пар и их элементов предназначен для работников вагонного и пассажирского хозяйств, ремонтных и эксплуатационных предприятий – филиалов ОАО «РЖД» и распространяется на колесные пары типа РУ1-957 и РУ1Ш-957 пассажирских и грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм.

Применение настоящего классификатора сторонними организациями оговаривается в договорах (соглашениях) с ОАО «РЖД».

2. Назначение классификатора

Классификатор предназначен для:

— исключения разнообразия в наименовании одних и тех же неисправностей колесных пар;

— правильного ведения статистического учета причин выхода из строя колесных пар в эксплуатации и поступлении в ремонт;

— установления объема ремонтных работ;

— оптимизации процессов обслуживания и ремонта колесных пар;

— регистрации информации о состоянии колесных пар в течение их жизненного цикла в базе данных системы контроля и учета колесных пар;

— использования результатов статистического учета при разработке мер по повышению эксплуатационной стойкости и удлинению срока службы колесных пар и их элементов.

3. Нормативные ссылки

Классификатор содержит требования следующих технических и нормативных документов:

— ЦРБ/756 (с изменениями), 2000 г. «Правила технической эксплуатации железных дорог Российской Федерации»;

— ЦВ/3429, 1976 г. «Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар»;

— 3-ЦВРК, 1998 г. «Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками»;

— ЦВ РК-6, 1986 г «Инструкция по организации ремонта колесных пар в вагоноколесных мастерских и вагонных депо»;

— ЦВ-201-98, изменения № 1,2 1998 г. «Инструкция по сварке и наплавке при ремонте грузовых вагонов»;

— РД 32 ЦВ 058-97 «Методика выполнения измерений при освидетельствовании колесных пар вагонов колеи 1520 мм»;

— ТИ 32 ЦВ-ВНИИЖТ-86, изменения «Технологическая инструкция по упрочнению накатыванием роликами осей колесных пар вагонов»;

— ПР 07.07-98 «Типовое положение по организации работ по неразрушающему контролю на предприятиях, производящих ремонт и модернизацию вагонов всех типов»;

— ПР32ЦВ 001-95 «Методические указания, калибровка средств измерений и контроль средств допускового контроля колесных пар вагонов»;

— РД 0709-1997, изменения № 1,2,3; ТИ 07.26-01; ТИ 07.27.01 «Руководство по комплексному ультразвуковому контролю колесных пар вагонов»;

— РД 32.174-2001 «Неразрушающий контроль деталей вагонов. Общие положения»;

— РД 32.159-2000 «Магнитопорошковый метод неразрушающего контроля деталей вагонов»;

— РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов»;

— Руководство по комплексному ультразвуковому контролю колесных пар вагонов, программируемым дефектоскопом «Пеленг» УД2-102;

— Технологическая инструкция по ультразвуковому контролю осей колесных пар вагонов программируемым дефектоскопом «Пеленг» УД2-102.

4. Основные термины

Неисправность – состояние объекта, при котором он не соответствует хотя бы одному из требований нормативной, технической или конструкторской документации.

Колесная пара – основной элемент ходовой части (вагонной тележки) подвижного состава, состоящий из двух цельнокатаных колес, напрессованных в холодном состоянии на ось, воспринимающий и передающий статическую и динамическую нагрузки от вагона на рельсы и служащий для направления его движения по рельсовому пути.

Цельнокатаное колесо – элемент колесной пары, состоящий из ступицы, диска и обода, передающий статические и динамические нагрузки от вагона на рельсы и обеспечивающий движение подвижного состава.

Ступица – часть цельнокатаного колеса с отверстием для установки его на оси методом холодного прессования.

Диск – часть цельнокатаного колеса, соединяющая ступицу с ободом.

Обод – изнашиваемая часть цельнокатаного колеса, контактирующая с рельсом при движении подвижного состава.

Поверхность катания обода колеса – поверхность специального профиля, обеспечивающая устойчивое положение колесной пары на рельсовой колее и определяющее направление движения подвижного состава.

Гребень – часть профиля поверхности катания обода колеса, удерживающая колесную пару от схода с рельсовой колеи.

Ось – элемент колесной пары, представляющий собой стальной брус круглого поперечного сечения, имеющий разные диаметры по длине в зависимости от частей оси и усилий, возникающих в них.

Шейка оси – часть оси, служащая для размещения на ней подшипников.

Подступичная часть оси – часть оси, на которую напрессовываются колеса.

Предподступичная часть оси – часть оси, служащая переходом от шейки к подступичной части оси.

Отверстие в торце оси М20 – резьбовое отверстие, обеспечивающее установку болтов М20 торцевого крепления буксового узла колесной пары на шейке оси.

Резьбовая часть оси М110 – резьбовая часть оси, предназначенная для установки гайки М110 торцевого крепления буксового узла колесной пары на шейке оси.

5. Принципы классификации

Все неисправности колесных пар и их элементов классифицируются по трехзначной десятеричной цифровой системе, образующей код неисправности.

Первая позиция образует классы, вторая – группы, входящие в состав классов, третья – виды конкретных неисправностей.

Классы объединяют неисправности по общему признаку, характеризующему главное свойство и причинно-следственные связи их появления. Классификация содержит девять классов:

1. Износы.

2. Термомеханические повреждения.

3. Механические повреждения, вызывающие деформацию и нарушение сборки.

4. Нарушение сплошности металла эксплуатационного происхождения.

5. Нарушение сплошности металла технологического происхождения.

6. Разрушения в виде выкрашивания металла и откола отдельных частей.

7. Разрушение в виде излома.

8. Нарушение геометрического параметра

9. Нарушение отклонений формы и расположения поверхностей.

Группы объединяют неисправности по месту их возникновения.

Классификация содержит три группы:

1. Колеса.

2. Оси.

3. Колесные пары.

Вид неисправности указывает на его наименование и принадлежность к месту на колесной паре.

6. Обозначения неисправностей

| Код неисправности | Наименование неисправности |

| 1. Износы | |

| 1.1. Колеса | |

| 111 | Равномерный прокат |

| 112 | Неравномерный прокат |

| 113 | Износ гребня |

| 114 | Вертикальный подрез гребня |

| 115 | Тонкий обод |

| 116 | Кольцевые выработки |

| 117 | Поражение поверхности катания колеса электрическим током (рифление) |

| 121 | Задиры и риски на подступичных частях оси |

| 122 | Задиры и риски на шейках и предподступичных частях оси |

| 123 | Протертость на средней части оси |

| 124 | Коррозионные повреждения на шейках и галтелях оси |

| 125 | Износ шейки оси из-за проворота внутреннего кольца |

| 211 | Навар |

| 212 | Ползун |

| 311 | Остроконечный накат гребня |

| 312 | Круговой наплыв на фаску |

| 313 | Местное уширение обода |

| 321 | Намины на шейке оси от внутреннего кольца подшипника |

| 322 | Забоины и вмятины более допустимых размеров |

| 323 | Повреждение центрового отверстия |

| 324 | Повреждение резьбы М110х4 осей РУ1 |

| 325 | Повреждение резьбы М12 осей РУ1 и М20 осей РУ1Ш |

| 326 | Обрыв болтов М12 осей РУ1 и М20 осей РУ1Ш |

| 331 | Сдвиг колеса на оси |

| 332 | Изгиб оси колесной пары |

| 4. Нарушение сплошности металла эксплуатационного происхождения | |

| 4.1. Колеса | |

| 411 | Трещина в диске около обода колеса |

| 412 | Термические трещины на поверхности катания обода колеса |

| 421 | Трещины в подступичной части оси |

| 422 | Трещины на шейках и предподступичных частях оси |

| 423 | Трещины в галтелях шеек и предподступичных частей оси |

| 5. Нарушение сплошности металла технологического происхождения | |

| 5.1. Колеса | |

| 511 | Продольные трещины, плены, расслоения и неметаллические включения в ободе колеса |

| 512 | Закат или складка металла в диске колеса |

| 513 | Поперечная трещина на поверхности катания обода колеса |

| 514 | Трещина в ступице колеса |

| 515 | Трещины в диске около ступицы колеса |

| 516 | Радиальная трещина колеса |

| 517 | Трещина гребня колеса |

| 521 | Поперечные и наклонные трещины на средней части оси |

| 522 | Продольные и наклонные трещины на средней части оси |

| 6. Разрушение в виде выкрашивания металла и откола отдельных частей | |

| 6.1. Колеса | |

| 611 | Выщербины по светлым пятнам, ползунам, наварам |

| 612 | Выщербины по усталостным трещинам |

| 613 | Выщербины по термическим трещинам на поверхности катания обода колеса |

| 614 | Откол наружной боковой поверхности обода колеса |

| 615 | Откол кругового наплыва наружной боковой поверхности обода колеса |

| 616 | Откол гребня колеса |

| Разрушение напыленного слоя восстановленной шейки оси | |

| 7. Разрушение в виде излома | |

| 7.1. Колеса | |

| 711 | Излом колеса по трещине у ступицы |

| 712 | Излом колеса по трещине у обода |

| 713 | Излом гребня |

| 714 | Излом обода колеса в окружном направлении |

7.2. Оси

8.3. Колесные пары

и расположения поверхностей

9.2. Оси

9.3. Колесные пары

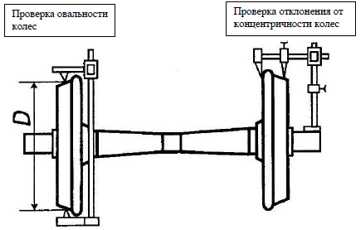

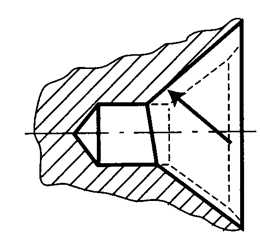

Равномерный прокат – равномерный круговой предельный износ колеса в плоскости круга катания.

Равномерный прокат колеса по кругу катания

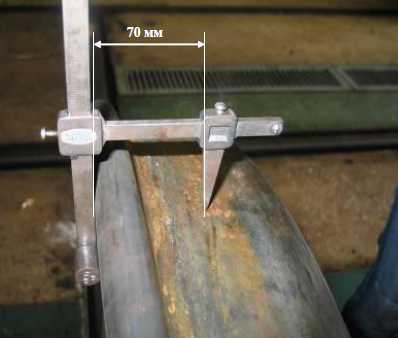

Измерение величины проката колеса абсолютным шаблоном

Основные причины возникновения

Нормальный естественный износ за счет деформации металла и истирания поверхности катания при взаимодействии колеса с рельсом, а также истирания от воздействий на колесо тормозных колодок.

Способ выявления и характерные признаки

Измерение производят абсолютным шаблоном в плоскости круга катания на расстоянии 70 мм от внутренней боковой поверхности обода. При наличии ползуна его глубина входит в общую величину проката.

Способ устранения неисправности

При величине проката более допустимых размеров профиль колес восстанавливают обточкой поверхности катания на колесотокарном станке.

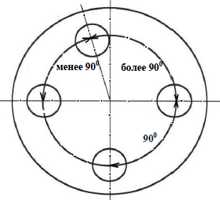

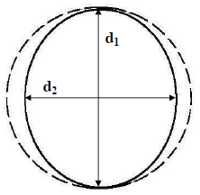

Неравномерный прокат – неравномерный по круговому периметру износ, когда изношенное колесо имеет в плоскости круга катания форму, отличную от круглой. Характеризуется неодинаковым прокатом в различных сечениях профиля по кругу катания.

Основные причины возникновения

Неоднородность свойств металла на поверхности катания колеса, образующаяся при торможении в результате тепловых и механических воздействий, а также из-за развития поверхностных дефектов.

Способ выявления и характерные признаки

Определяется разностью измерений в сечениях максимального износа и с каждой стороны от этого сечения на расстоянии до 500 мм. Измерение производят абсолютным шаблоном.

Характерными признаками неравномерного проката являются:

— неравномерный круговой наплыв металла на фаску;

— местное уширение обода;

— наличие закатывающихся ползунов и наваров;

— трещины и выщербины в сочетании с местным уширением обода или раздавливанием обода.

Наиболее часто возникает на колесах с тонким ободом в зоне нанесения заводских клейм на наружной поверхности обода.

Способ устранения неисправности

При неравномерном прокате более допустимых размеров профиль поверхности катания колес восстанавливают обточкой на колесотокарном станке.

Износ гребня (тонкий гребень) – равномерный круговой износ гребня до предельно допустимых размеров.

Измерение толщины гребня абсолютным шаблоном

Основные причины возникновения

Трение гребня колеса с различной интенсивностью о боковую поверхность головки рельса.

Интенсивному износу гребня способствуют:

— несимметричная посадка колес на ось,

— большая разница диаметров колес по кругу катания;

— неправильная установка колесной пары в тележке;

— перекосы рамы тележки;

— повышенные износы опорной поверхности корпусов букс и боковых рам тележки.

Способ выявления и характерные признаки

Измерение производят абсолютным шаблоном на расстоянии 18 мм от вершины гребня.

Способ устранения неисправности

При предельном износе гребня колеса профиль поверхности катания восстанавливается на колесотокарном станке.

Определение вертикального подреза гребня шаблоном ВПГ

Основные причины возникновения

Трение гребня колеса с различной интенсивностью о боковую поверхность головки рельса.

Вертикальному подрезу гребня способствуют:

— несимметричная посадка колес на ось,

— большая разница диаметров колес по кругу катания;

— неправильная установка колесной пары в тележке;

— перекосы рамы тележки;

— повышенные износы опорной поверхности корпусов букс и боковых рам тележки;

— длительная работа на участках пути с крутыми кривыми;

— изгиб оси.

Способ выявления и характерные признаки

Измерение производят специальным шаблоном для контроля вертикального подреза гребня колеса (ножки шаблона должны плотно прижиматься к внутренней грани обода колеса).

Тонкий обод – толщина обода колеса менее допускаемых размеров.

Измерение толщины обода толщиномером

Основные причины возникновения

Нормальный естественный износ поверхности катания колеса и многократное восстановление профиля поверхности катания путем обтачивания обода.

Способ выявления и характерные признаки

Измерение толщины обода производят толщиномером. При наличии на колесе ползуна или выщербины толщину обода определяют в месте расположения неисправности.

Способ устранения неисправности

При толщине обода колеса менее допустимых размеров колесную пару выкатывают из-под вагонов.

Если по толщине обода колеса колесную пару можно эксплуатировать под вагонами других типов, то ее используют при подкатке. При невозможности дальнейшего использования колесная пара подлежит расформированию.

Кольцевая выработка, образовавшаяся на поверхности катания колеса грузового вагона

от взаимодействия его с тормозным башмаком.

Кольцевые выработки, образовавшиеся на поверхности катания колес пассажирских вагонов

от взаимодействия с чугунными тормозными колодками.

Основные причины возникновения

Неоднородные термические воздействия на поверхностные слои металла обода колеса от тормозных колодок и башмаков по ширине зоны контакта, а также воздействие абразивных частиц по краям колодки в зоне контакта с ободом колеса.

Способ выявления и характерные признаки

Измерение глубины и ширины производят с помощью толщиномера и линейки.

Способ устранения неисправности

Кольцевые выработки устраняют обточкой поверхности катания колес на колесотокарном станке.

Поражение поверхности катания колеса электрическим током (рифление)

Основные причины возникновения

Неоднородные термические воздействия на поверхностные слои металла обода колеса от действия электрического тока (утечка из контактной сети или локомотива, или рельсовых цепей) определенной частоты в результате пробоя.

Способ выявления и характерные признаки

Визуальный осмотр.

Способ устранения неисправности

Устраняют обточкой поверхности катания колес на колесотокарном станке.

1. ИЗНОСЫ

1.2 ОСИ

Задиры и риски на подступичных частях оси – продольный износ или выровы металла, характеризующиеся местными углублениями, образовавшимися в результате схватывания металла при распрессовке колес с оси.

Задиры и риски на подступичных частях оси

Основные причины возникновения

Задиры и риски на подступичной части оси в продольном направлении образуются из-за схватывания металла при распрессовке колес с оси или вследствие механических воздействий при нарушениях транспортировки и хранения оси. Задиры на подступичной части оси в окружном направлении образуются вследствие схватывания металла при провороте колеса на оси при нарушении прессового соединения колеса с осью.

Способ выявления и характерные признаки

Внешний осмотр при ремонте колесных пар со сменой элементов или новом формировании.

Способ устранения неисправности

Задиры и риски на подступичных частях оси устраняются обточкой с последующей накаткой и шлифовкой при условии, что диаметр подступичной части оси при формировании колесной пары будет не менее допускаемого. При диаметре подступичной части оси менее допустимого размера ось бракуется.

Задиры и риски на шейках и предподступичных частях оси:

— окружные неравномерные по поперечному профилю износы, характеризующиеся местными незначительными углублениями на поверхностях шеек или предподступичных частях оси;

— продольные износы (царапины), характеризующиеся незначительными углублениями на поверхностях шеек или предподступичных частях оси.

Задиры на шейке и предподступичной части оси в окружном направлении

Задиры на шейке оси в продольном направлении

Риски на шейке и предподступичной части оси в продольном направлении

Основные причины возникновения

Окружные задиры образуются из-за проворачивания внутренних колец подшипников и лабиринтных колец при недостаточном посадочном натяге колец при монтаже или при несоблюдении правил транспортировки осей и колесных пар. Продольные риски на шейках и предподступичных частях оси образуются при снятии внутренних и лабиринтных колец с острыми краями или заусенцами, или при расформировании колесных пар без использования предохранительного стакана (втулки).

Способ выявления и характерные признаки

Внешний осмотр при полном освидетельствовании.

Способ устранения неисправности

Задиры и риски на шейках и предподступичных частях оси в пределах допустимых размеров устраняются зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом.

При превышении допустимых размеров задиров и рисок на шейках предподступичных частях ось бракуют, колесная пара подлежит расформированию.

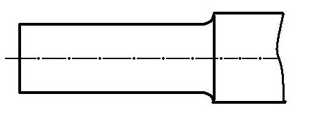

Протертость на средней части оси – круговой неравномерный по профилю оси износ, характеризующийся местным углублением на средней части оси.

Протертость на средней части оси

Основные причины возникновения

Взаимодействие с продольными тормозными тягами вагона из-за несоблюдения требований по содержанию тормозной рычажной передачи.

Способ выявления и характерные признаки

Внешний осмотр. Измерение кронциркулем и линейкой.

Способ устранения неисправности

Протертость более допускаемой устраняют обточкой и накаткой на станке с плавным переходом к необработанным местам при условии, если диаметр оси в протертом месте не менее допускаемого. При невыполнении этого условия ось бракуют, колесная пара подлежит расформированию.

Коррозионные повреждения – окисленные участки поверхностей шеек и галтелей оси под воздействием воды и влаги, а также других химически активных веществ.

Коррозионные повреждения в галтели шейки оси

Коррозионные повреждения шейки оси

Основные причины возникновения

Взаимодействие с поверхностно активными химическими веществами, водой и влагой.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Коррозионные повреждения на шейках и галтелях оси устраняются зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом. Разрешается использовать оси после зачистки, если диаметры шеек и предподступичных частей не выходят за пределы допустимых. Также разрешается использовать оси с остаточными коррозионными пятнами по площади, не превышающей 30% зачищаемой поверхности.

Износ шейки оси из-за проворота внутреннего кольца – круговой износ шейки оси под внутренними кольцами подшипников, вызванный потерей натяга посадки внутренних колец.

Износ шейки оси из-за проворота внутреннего кольца

Основные причины возникновения

Провороты внутренних колец вследствие потери натяга посадки на шейку оси (неправильно подобранный натяг при монтаже внутренних колец, разрыв внутреннего кольца, потеря натяга вследствие заклинивания подшипника и его нагрева)

Способ выявления и характерные признаки

Внешний осмотр. При проведении освидетельствования после снятия внутренних колец. В эксплуатации при перекосе буксы, определяемом визуально или с помощью щупа Басалаева.

Способ устранения неисправности

Ось бракуют.

2. ТЕРМОМЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ

2.1. КОЛЕСА

Навар – смещение металла на поверхности обода колеса, характеризующееся образованием чередующихся сдвигов металла U – образной формы.

Основные причины возникновения

Интенсивная пластическая деформация металла при кратковременном заклинивании колес (юзе).

Способ выявления и характерные признаки

Обнаруживают навары при встрече поезда сходу на слух по характерному, повторяющемуся с определенной периодичностью стуку, а после остановки поезда при внимательном осмотре колес. Измерение высоты навара производят абсолютным шаблоном. Высота навара определяется как разность измерений проката в двух плоскостях – радом с наваром и на наваре. В случае, когда навар смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с наваром.

Способ устранения неисправности

Навары устраняют обточкой поверхностей катания колес.

Ползун – локальный износ колеса, характеризующийся образованием плоской площадки на поверхности катания.

Основные причины возникновения

Скольжение колеса по рельсу, вызывающее местное истирание и деформацию металла колеса. Ползуны могут быть на обоих колесах (при скольжении колесной пары, заклиненной тормозом вагона) или на одном колесе (в результате торможения вагона съемным башмаком на сортировочной горке).

Основные причины образования ползунов:

— неисправности тормозных приборов;

— нарушение правил регулировки рычажной передачи;

— неправильное управление тормозами локомотива;

— роспуск вагонов на немеханизированных сортировочных горках со скоростями, превышающими допустимые.

Способ выявления и характерные признаки

Обнаруживают ползуны при встрече поезда сходу на слух, по характерному, повторяющемуся с определенной периодичностью стуку, а после остановки поезда при внимательном осмотре колес. Измерение глубины ползуна производят абсолютным шаблоном. Глубина ползуна определяется как разность измерений проката в двух плоскостях – радом с ползуном и на ползуне. В случае, когда ползун смещен от круга катания, движок абсолютного шаблона смещается по специальной прорези до совпадения его с ползуном.

Способ устранения неисправности

Ползун глубиной более допустимой устраняют обточкой поверхности катания колес на колесотокарном станке.

2. ТЕРМОМЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ

2.2 ОСИ

Сварочные ожоги – термомеханическое повреждение в виде следов касания электродом или оголенным проводом поверхности оси.

Сварочные ожоги

Основные причины возникновения

Несоблюдение правил выполнения сварочных работ. При соприкосновении с электродом или оголенным проводом происходят местные структурные изменения металла оси вследствие нагрева, что в дальнейшем вызывает появление трещины.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Ось бракуют, колесная пара подлежит расформированию.

3. МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ,

ВЫЗЫВАЮЩИЕ ДЕФОРМАЦИЮ И НАРУШЕНИЕ СБОРКИ

3.1. КОЛЕСА

Остроконечный накат гребня

Основные причины возникновения

Эксплуатация колесной пары на участках пути с повышенным боковым износом рельсов, а также неудовлетворительная работа колесной пары из-за:

— неправильной установки в тележке;

— недопустимой разницы диаметров колес на одной оси;

— длительной работы на участках пути с крутыми кривыми.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Остроконечный накат гребня устраняют обточкой поверхности катания колес на колесотокарном станке.

Круговой наплыв на фаску – допустимое в эксплуатации механическое повреждение, характеризующиеся смещением металла обода в сторону фаски и образованием наплыва, возвышающегося над наружной поверхностью обода.

Круговой наплыв на фаску

Основные причины возникновения

Образуется в результате пластической деформации верхних слоев металла обода, возникающей под действием нормальных и боковых усилий, чаще всего в кривых участках пути.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Круговой наплыв на фаску, выходящий за наружную боковую поверхность обода устраняют восстановлением фаски на колесотокарном станке, а при необходимости обточкой по всему профилю.

Местное уширение обода – механическое повреждение, характеризующееся образованием местного наплыва в зоне фаски обода колеса.

Основные причины возникновения

Местное уширение обода возникает в результате пластической деформации металла вследствие наличия местного внутреннего дефекта (неметаллического включения, расслоения металла) под действием циклических вертикальных нагрузок.

Способ выявления и характерные признаки

Внешний осмотр. За величину местного уширения обода принимается разность замеров ширины обода, измеренной в месте наибольшего уширения и не имеющего его.

Способ устранения неисправности

Местное уширение обода устраняют обточкой поверхности катания колес. При наличии трещин или плен, идущих вглубь обода колесо бракуют, колесная пара подлежит расформированию.

3. МЕХАНИЧЕСКИЕ ПОВРЕЖДЕНИЯ,

ВЫЗЫВАЮЩИЕ ДЕФОРМАЦИЮ И НАРУШЕНИЕ СБОРКИ

3.2. ОСИ

Намин на шейке оси – допустимое в эксплуатации механическое образование, характеризующееся местным незначительным смятием поверхности шейки оси, создающим наклеп в местах смятия.

Намин на шейке оси

Основные причины возникновения

Местные высокие контактные давления на поверхности шейки оси из-за наличия острых кромок и отступлений от геометрии посадочных отверстий внутренних колец подшипников.

Способ выявления и характерные признаки

Внешний осмотр.

Способ устранения неисправности

Допускается устранять зачисткой шлифовальной бумагой с зернистостью 6 и менее с минеральным маслом.

Забоины и вмятины – механическое повреждение, сопровождающееся деформацией металла и характеризующееся образованием на шейке, предподступичной или средней части оси местных углублений.

Вмятина на шейке оси

Забоина на средней части оси

Забоина на шейке оси

Групповые забоины на шейке оси

Основные причины возникновения

Механическое повреждение вследствие удара посторонними предметами по оси в процессе ремонта колесной пары, ее хранения или транспортировки.

Способ выявления и характерные признаки

Внешний осмотр. Измерение штангенциркулем или специальным микрометром.

Способ устранения неисправности

При превышении допустимых размеров оси бракуют, колесная пара подлежит расформированию.

Схема повреждения центрового отверстия

Повреждение центрового отверстия оси РУ1Ш

Повреждение центрового отверстия оси РУ1

Основные причины возникновения

Механическое воздействие центрами шеечнонакатных или колесотокарных станков.

Способ выявления и характерные признаки

Внешний осмотр.

Способы устранения неисправности

Разрешается устранять неисправность заваркой по специальной технологии с последующим восстановлением центрового отверстия до номинальных размеров.

Повреждение резьбы – механическое повреждение, характеризующееся искажением профиля резьбы.

Вырыв участка резьбы в результате механического воздействия

Деформация резьбы (смятие) в результате механического воздействия

лабиринтной частью корпуса буксы при его демонтаже с шейки оси

Повреждение (выров) резьбовой нитки по внутреннему дефекту

Деформация (смятие) ниток резьбы в результате ослабления гайки М110

от действия горизонтальных сил

Деформация (срез) ниток резьбы в результате

некачественного подбора гайки М110

Основные причины возникновения

Действие горизонтальных сил, вызывающих пластическую деформацию резьбы, нарушения технологии монтажа-демонтажа буксового узла, хранения и транспортировки колесных пар и осей, а также наличие внутренних металлурги-ческих дефектов в резьбе.

Способ выявления и характерные признаки

Визуальный осмотр. Деформация резьбы определяется с помощью шагомера. Наружный диаметр резьбы определяется штангенциркулем или специальным шаблоном.

Качество вновь нарезанной резьбы проверяется калибрами.

Способ устранения неисправности

При наружном диаметре резьбы оси более 110 мм производят калибровку специальным инструментом.

При наружном диаметре менее 108,7 мм, износе, срыве ниток, смятии рабочей поверхности профиля резьбы, выровов ниток и других дефектов производят наплавку резьбовой части оси и последующую механическую обработку.

Повреждение резьбы – механическое повреждение, характеризующееся искажением профиля резьбы в отверстиях торца шейки оси.